网站分类

搜索

最新留言

文章归档

友情链接

铜激光焊接技术篇——铜激光焊接难点分析

如「图4 红外激光焊接铜时产生头部虚焊」所示,由于铜的高导热及对激光的低吸收率,往往导致起始位置有一段会出现这样的现象:起始段无法有效形成熔池,甚至没有任何加热印记,随着温度逐渐升高,开始形成熔池,造成起始部分“虚焊”。

原因在于:起始吸收率低,导致热输入小,铜吸收的热量很快通过热传导分散出去,在激光持续作用下,铜温度升高,吸收率随温度升高而升高,热量累积开始能够熔化一部分铜,出现热导焊,然后液态铜对激光吸收率进一步上升,热输入持续增大,开始出现匙孔,至此深熔焊才开始。这一现象常见于使用的激光光斑尺寸交大、功率较低或者焊接速度过快时,当功率密度足够高时,可以在激光入射瞬间形成深熔焊接。

02

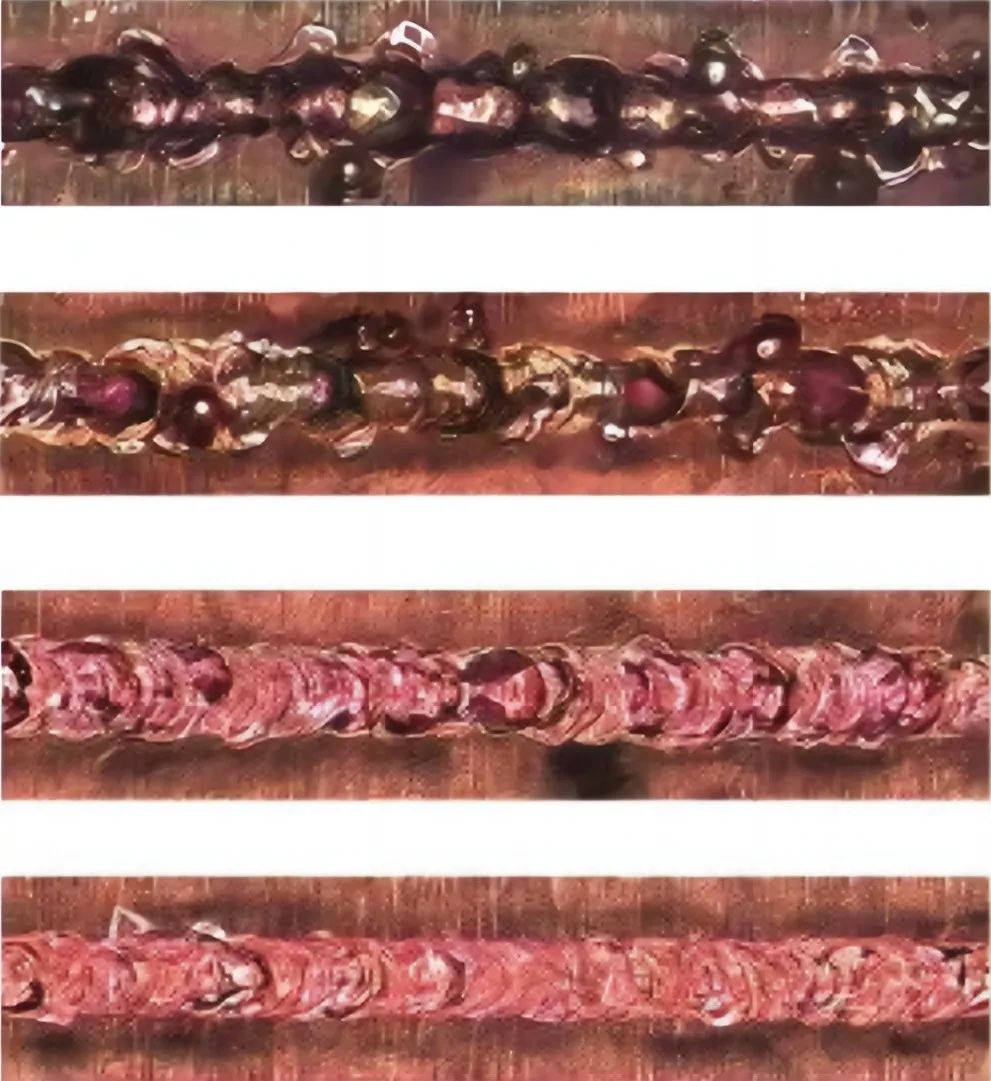

焊缝成形差

图5 较差的焊缝成形效果

因为铜激光焊接过程中,由于铜在不同状态下(固态3%、液态15%、匙孔60%)对激光吸收率变化较大,导致焊接过程熔池剧烈波动,一般熔池波动如上图,出现波峰凸起,会很快冷却,来不及回流熔池,形成平滑过渡,导致外观缺陷较大,粗糙度过大。

03

飞溅和气孔

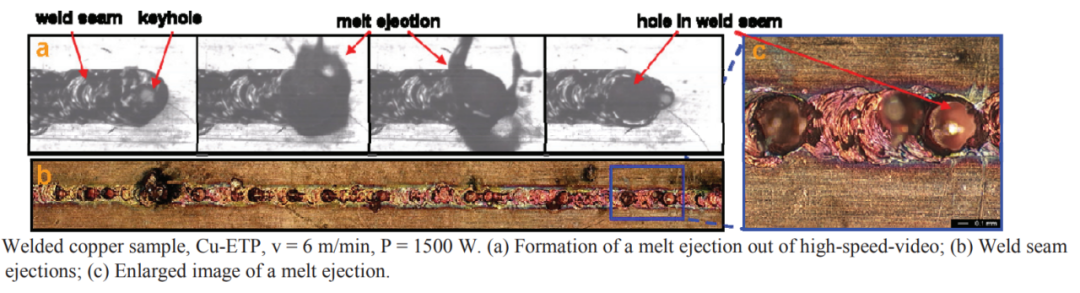

采用红外激光对铜进行直线焊接,具有不稳定的工艺窗口和最大的熔深波动,容易产生如图1所示的飞溅(spatter)、熔融金属喷溅(melt ejection)、孔洞(hole)等缺陷。

图6 Cu-ETP红外焊接样品(V=6m/min, P=1500W):(a) 高速摄像熔化金属喷溅;(b)焊缝喷溅;(c)b中喷溅放大

素材来源:Heider A , Stritt P , Hess A , et al. Process Stabilization at welding Copper by Laser Power Modulation[J]. Physics Procedia, 2011, 12:81-87.

如「图6 Cu-ETP红外焊接样品(V=6m/min, P=1500W)」所示:激光能量在匙孔内部和下部显著集中,最终被熔池包围的匙孔内部过度膨胀,增加了匙孔的不稳定性,焊接过程中当熔池液态金属载荷小于小孔膨胀压力时,小孔底部蒸汽膨胀造成熔融金属的喷出,形成飞溅物,喷出的熔池区域形成表面孔洞。

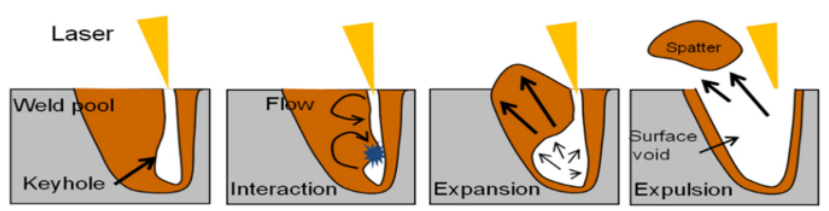

图7 飞溅形成机理示意图

素材来源:Miyagi M , Zhang X . Investigation of laser welding phenomena of pure copper by x-ray observation system[J]. Interactive Cardiovascular & Thoracic Surgery, 2016, 22(4):33-34.

图8 飞溅形成高速摄影

如「图8 飞溅形成高速摄影」所示,深熔焊时,急剧上升的激光吸收率(60%)使得熔池内部蒸发量剧增,出现飞溅,造成匙孔坍塌,然后激光又打在熔池上,吸收率又从60%降低到20%左右,随后又随着蒸发量增加重新形成新的匙孔,激光吸收率增加,如此往复。剧烈的热输入波动会导致铜在热导焊和深熔焊周期性变化,出现熔深交替深浅的情况,使得 熔深不可控。如图所示,会有部分区域熔深不足,同时会导致铜金属蒸汽蒸发量剧烈变化,使得匙孔内部周期性坍塌闭合,形成气孔和飞溅。

微课堂小知识|飞溅、气孔形成机理

图9 铜激光焊接匙孔状态模拟

如「图9铜激光焊接匙孔状态模拟」所示,可以清晰看到由于铜焊接过程不稳定所导致的飞溅和气孔,这两种缺陷在铜的激光焊接过程最为常见。这里简要概述一下:

飞溅形成机理

图10 激光焊接飞溅形成机理示意图

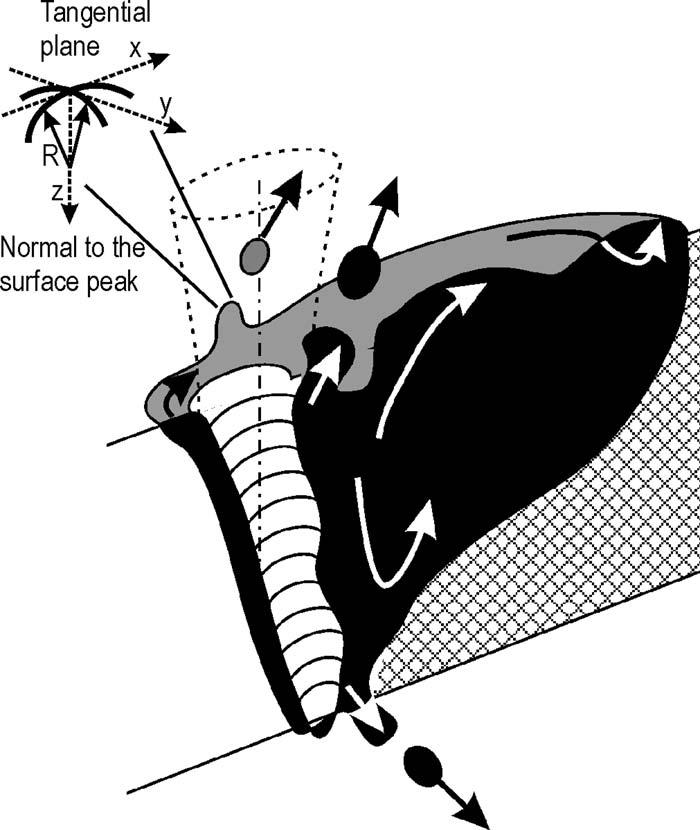

飞溅液滴受力分析:在铜合金深熔焊接过程中,飞溅液滴主要受到液体的表面张力、自身重力、匙孔内高压金属蒸汽给到的向上的剪切力;其中剪切力是为主导。一般飞溅主要从匙孔开口边缘产生,飞出,主要就是匙孔边缘的液滴,随着熔池波动一旦从匙孔处露头,就会直面向上剧烈喷发的金属蒸汽,在垂直方向上受到剪切力作用,克服表面张力与自身重力飞出熔池,形成飞溅。

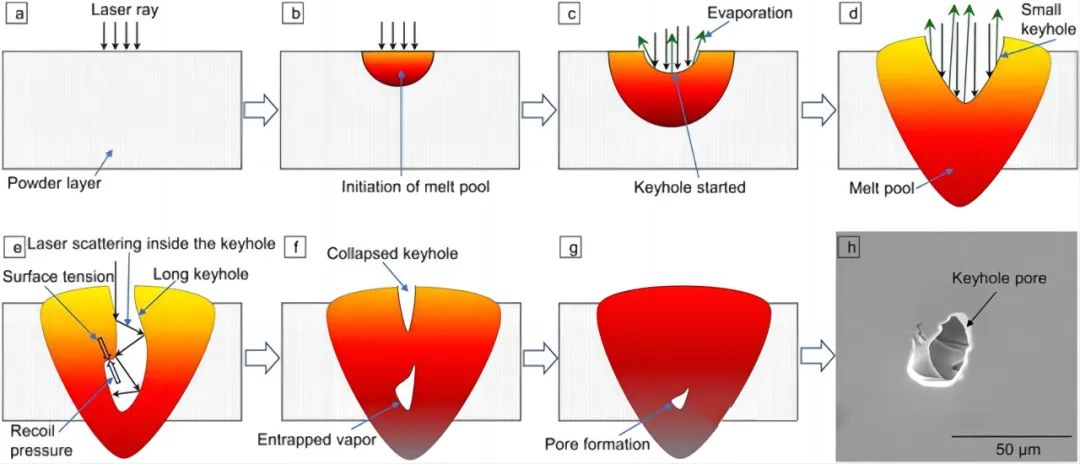

气孔形成机理

图11 激光焊接气孔形成机理示意图

匙孔型气孔主要由于激光焊接过程匙孔失稳所致,由于匙孔是中空的,一旦出现匙孔坍塌如图e,液态熔池就会封闭匙孔,卷入金属蒸汽进入熔池,当金属蒸汽无法及时从铜熔池表面逸出,凝固在熔池内,就会形成直径较大的气孔在焊缝中存在。