网站分类

搜索

最新留言

文章归档

友情链接

好文 | 激光调多少?400W功率竟让增材制造不锈钢强度暴增56%!

激光功率对CMT电弧增材制造316L不锈钢组织与性能的影响

陈大林1

宋学平2赵青山1高晓菲1

(1. 兰州石化职业技术大学 机械工程学院,甘肃 兰州 730060;2. 兰州石化职业技术大学 教务处,甘肃 兰州 730060)

DOI:10.7512/j.issn.1001-2303.2025.02.04

摘 要研究激光功率对CMT电弧增材制造316L不锈钢组织与性能的影响,可以为优化该技术制备316L不锈钢零件提供理论依据。采用316L不锈钢焊丝作为原材料,在不同激光功率下进行CMT电弧增材制造,制备单墙体试样。通过光学显微镜、扫描电镜、能谱仪、维氏硬度计和拉伸试验机等设备,对试样的微观组织、相组成、硬度和拉伸性能进行分析。结果表明:316不锈钢单墙体微观组织主要由δ铁素体和γ奥氏体组成,中部区域微观组织为树枝晶;激光功率对316L不锈钢的组织和性能有显著影响,随着激光功率的增大,树枝晶间距增大,δ铁素体含量先增加后减少,抗拉强度先增大后减小,延伸率逐渐减小;当激光功率为400 W时,单墙体中δ铁素体的含量最高,由于δ铁素体具有阻碍晶界、提高强度的作用,其抗拉强度最大值达561.8 MPa,且能保持48.7%的塑性。同时,单墙体硬度值沿堆积方向呈先下降后稍微上升的趋势,当激光功率为400 W时,维氏硬度最大值达194.7 HV0.3。

关键词激光功率;增材制造;316不锈钢;微观组织;力学性能

0引言

金属增材制造技术作为一种制造新技术,具有材料利用率高、生产周期短、成本低等优点,在石油化工、航空航天、生物医药、机械制造等众多领域展现出广阔的应用潜力[1-3],也是当前众多科研院所、高校研究的热点[4-5]。根据热源的不同,可分为电弧增材制造[6]、激光增材制造[7]和电子束增材制造[8]。电弧增材制造技术以电弧作为成形热源将金属材料熔化,按设定的成形路径堆积每一层片,采用逐层堆积的方式制备三维实体零件。

然而,传统的电弧增材制造技术存在一些局限性,如熔池稳定性不足、成形件表面质量不高、材料利用率低等问题。为了解决这些问题,研究者们开始探索激光诱导电弧增材制造技术。这种技术通过将激光与电弧结合,利用激光的高能量密度和电弧的高热量,共同作用于金属材料,以提高熔池的稳定性和成形件的质量。近期研究表明,激光的加入可以显著改善电弧增材制造的熔池稳定性,从而提高成形件的质量。Nsstrm[9]等研究了激光对电弧增材制造熔池的影响,结果发现,激光可以明显稳定熔池表面轮廓。李旭文等[10]将小功率激光电弧复合热源应用到316不锈钢丝材增材制造薄壁墙体,通过改变激光功率研究微观组织和力学性能的变化,研究表明,激光的诱导作用能够压缩电弧,稳定堆积过程,提高堆积速度,实现墙体的低热输入堆积,提高墙体的力学性能。Zhang等[11]采用激光诱导MIG电弧,研究了增材制造铝合金的成形特性和表面质量,结果表明,激光诱导电弧增材制造能够提高成形件表面质量,与单MIG电弧增材制造相比,材料利用率显著提高。

316L奥氏体不锈钢作为不锈钢中典型应用钢种,具有良好的高温性能和耐腐蚀性,应用广泛。本文采用316L不锈钢焊丝进行激光诱导CMT电弧增材制造,重点研究激光功率对其组织与性能的影响。为后续316L不锈钢CMT电弧增材制造提供理论基础。

1试验材料与方法

采用316L不锈钢焊丝,直径1.0 mm。基板材料为316L不锈钢,规格200 mm×150 mm×10 mm,相应化学成分如表1所示。

表1316L板和ER316焊丝化学成分(质量分数,%)Table 1Chemical composition of 316L plate and ER316 wire(wt.%)

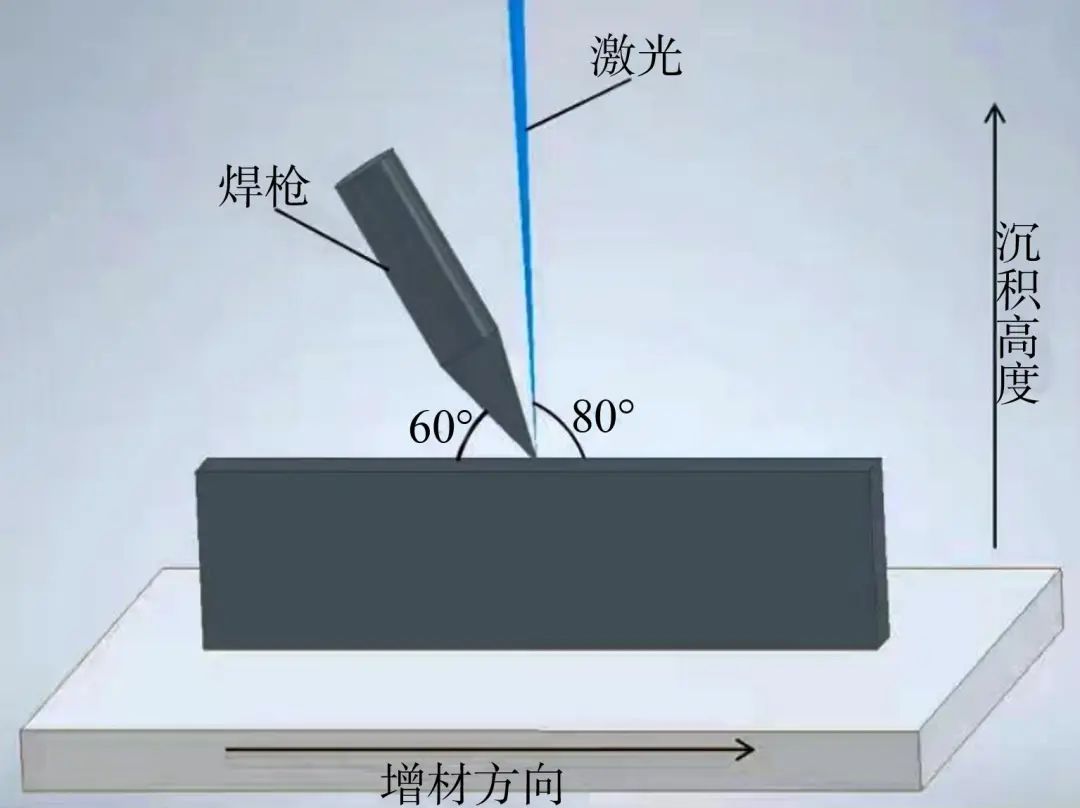

试验前采用砂纸打磨基板,去除表面的油污、氧化膜和其他污物等。采用惰性气体保护电弧焊进行单道单向15层单墙体堆垛。使用IPG4000激光焊接系统、CMT焊接电源、2套FANUC 6轴机器人等装置进行单墙体成形件的堆垛,电弧增材制造示意如图1所示。激光诱导CMT电弧增材制造工艺参数如表2所示,激光平均功率分别为200 W、400 W和600 W,其余每层增材工艺参数均相同。

图1电弧增材制造示意Fig.1Schematic diagram of arc additive manufacturing

表2激光诱导CMT电弧增材制造工艺参数Table 2Laser-induced CMT arc additive manufacturing process parameters

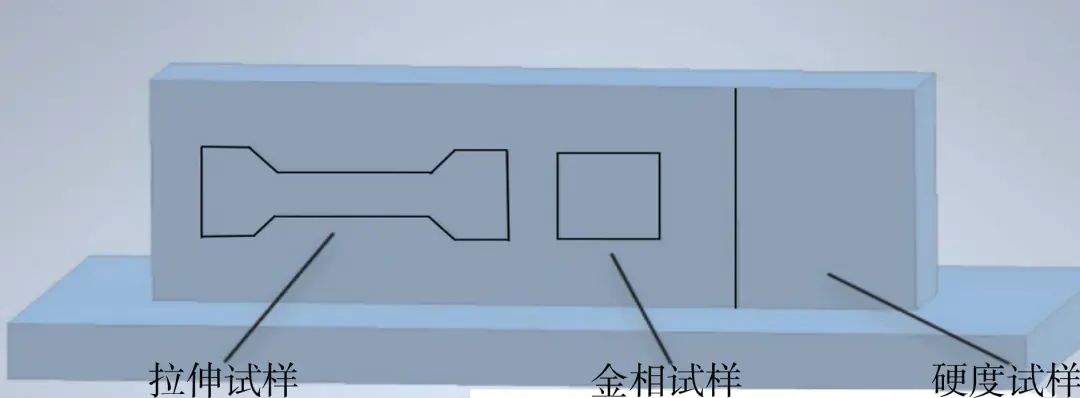

采用电火花线切割法在单墙体试件上取样分析单墙体成形件的组织与性能。其中,拉伸试样为横向试样,取样位置如图2所示。

图2单墙体取样位置Fig.2Schematic diagram of single wall sampling location

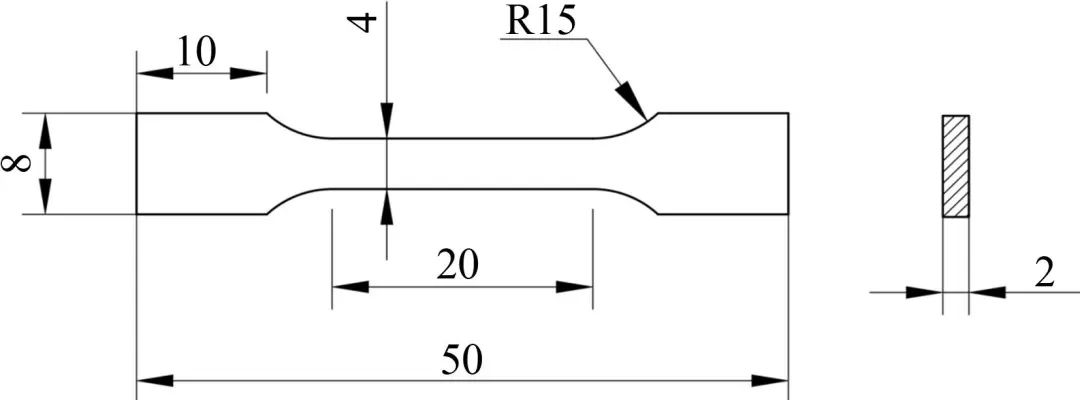

沿着堆垛方向的中部取一个金相试样,经过磨制、抛光,使用王水腐蚀后用清水冲洗干净,无水乙醇擦拭,吹干,制备成金相试样。采用徕卡DM2700正置光学显微镜进行微观组织观察,采用SEM5000型扫描电镜进行微观组织分析,采用能谱仪对元素分布以及含量进行拍摄分析;采用维氏硬度计沿堆积方向测单墙体的硬度,每两点间距2 mm;采用万能材料拉伸试验机测量拉伸试样的抗拉强度和延伸率,拉伸试样尺寸如图3所示。

图3拉伸试样的尺寸Fig.3Dimensions of tensile specimens

2结果与分析

2.1宏观形貌分析

选择约110 A焊接电流进行单墙体堆垛试验,堆垛层数15层,墙体长度150.5 mm,宽度10.2 mm,高度43.1 mm,实物如图4所示。可以看出,单墙体整体高度均匀,表面光洁度较好,试样层间冶金结合良好,无明显的气孔、裂纹、未熔合等缺陷。然而,沿墙体长度方向两端有下塌的现象,尤其是收弧端下塌更为严重,其主要原因是引弧和熄弧时的电弧力、电弧形态和热量分布不均。总体而言,316L不锈钢激光诱导CMT电弧增材制造单墙体的成形良好。

图4单墙体成形情况Fig.4Single wall forming

2.2单墙体组织分析

2.2.1微观组织分析

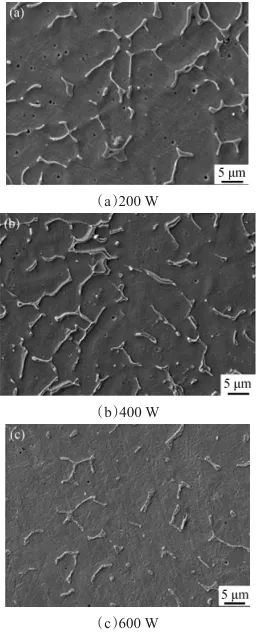

选取激光功率分别为200 W、400 W、600 W时单墙体中部区域微观组织进行对比,三种激光功率下单墙体中部微观组织均为树枝晶,如图5所示。由金属凝固理论可知,晶粒的生长形态主要取决于成分过冷度,即温度梯度G与凝固速率R之比。单墙体中部熔化金属热量散失主要为已凝固的金属与空气中散热,散热速度减慢,温度梯度G的值减小,而凝固速率R逐渐增大,因此G/R逐渐减小,凝固组织为树枝晶。当激光功率为200 W时,一次树枝晶的间距最小,大致为10~20 μm。随着激光功率的增大,一次枝晶间距也随之增大,当激光功率为600 W时,一次树枝晶的间距较200 W、400 W时有明显增大,约为20~30 μm。

图5不同激光功率墙体中部区域微观组织

Fig.5Microstructure of the central region of the wall with different laser powers

2.2.2相组成分析

18-8型奥氏体不锈钢在电弧增材过程中为非平衡凝固,其熔池的凝固模式与铬、镍元素含量有关,铬、镍当量公式为[12]:

{Cr}eq=Cr+Mo+1.5Si+0.5Nb

{Ni}eq=Ni+30C+0.5Mn

(1)

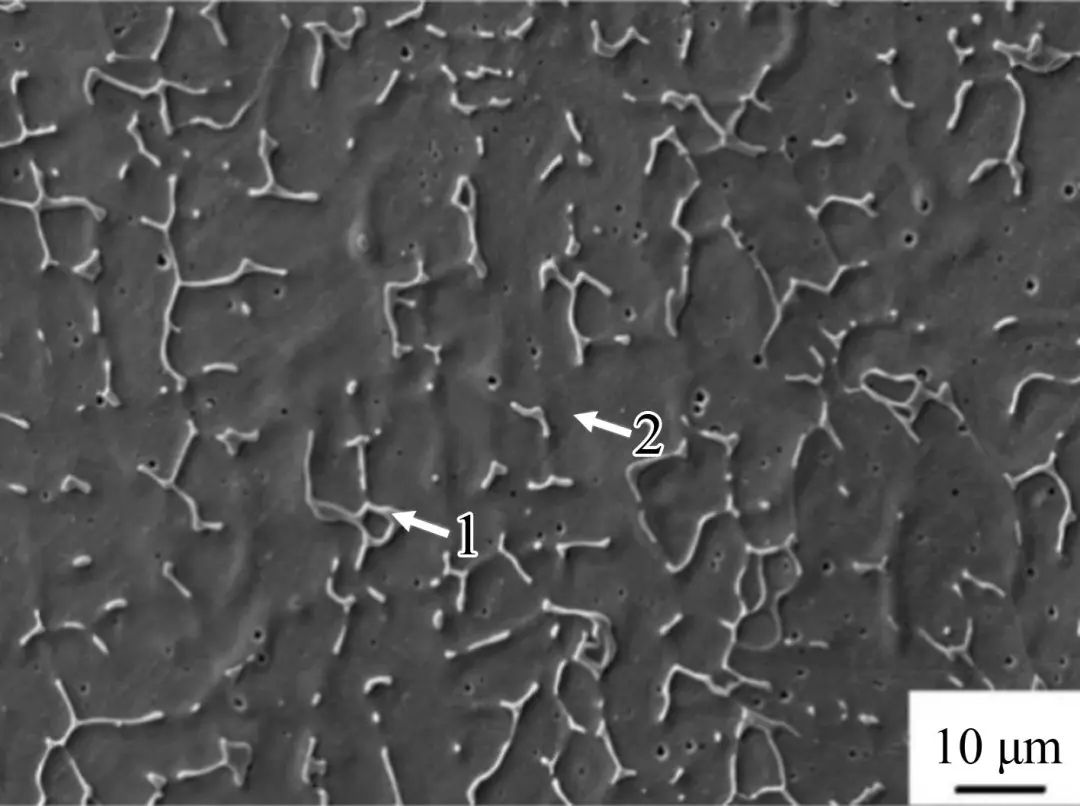

根据式(1)及表3计算得到,电弧增材制备的316L不锈钢试件的镍当量{Ni}eq约为13.9%,铬当量{Cr}eq约为22.7%,{Cr/Ni}eq值约为1.6,由此可知,凝固模式为FA[13],结合EPMA元素分析可知(图6、表3),可确定室温下亮白色网状组织为δ铁素体,灰色基体组织为γ奥氏体[14]。

表3测试点元素含量(质量分数,%)Table 3Elemental content of test points(wt.%)

图6能谱测试点位置Fig.6Location map of energy spectrum test points

由7图可知,当激光功率为200 W时,δ铁素体含量较400 W少,在激光功率为400 W,δ铁素体的含量最高,此时,虽晶粒不是最细小,但试件在承受拉伸应力作用时,δ铁素体可阻碍晶界变形,导致强度上升。

图7不同激光功率单墙体中部区域SEM图

Fig.7SEM images of the middle region of single wall with different laser powers

2.3力学性能分析

2.3.1拉伸试验分析

在三种激光功率下得到的增材制造墙体水平方向上的平均强度和延伸率如表4所示,拉伸试样断裂在试件的中间位置。当激光功率为200 W时,单墙体的平均抗拉强度为551.33 MPa,延伸率为57.7%,此时单墙体内的热输入最低,一次树枝晶间距最小,晶粒最细,延伸率最高,但δ铁素体的含量较400 W时少,因此抗拉强度不及400 W时的强度。当激光功率增加至400 W时,此时平均抗拉强度上升至561.8 MPa,延伸率下降为48.7%。此时,单墙体热输入增多,晶粒增大,延伸率下降,而δ铁素体的含量增多,使得抗变形能力加强,提高试件的强度。进一步增大激光功率至600 W时,因试件热输入较大,晶粒粗大,平均抗拉强度下降497.5 MPa,比激光功率400 W时下降了11.6%,延伸率也下降至40.3%。可见,激光诱导CMT电弧增材制造单墙体的抗拉强度随激光功率的增大先增大后减小,当激光功率为400 W时,单墙体的强度最大。这是由于δ铁素体析出增多,阻碍晶界运动,变形抗力增大,强度上升。而延伸率随着激光功率的增大而减小,在200 W时有最大值57.7%。

表4三种激光功率下试样的强度和延伸率Table 4Strength and elongation of specimens at three laser powers

2.3.2硬度分析

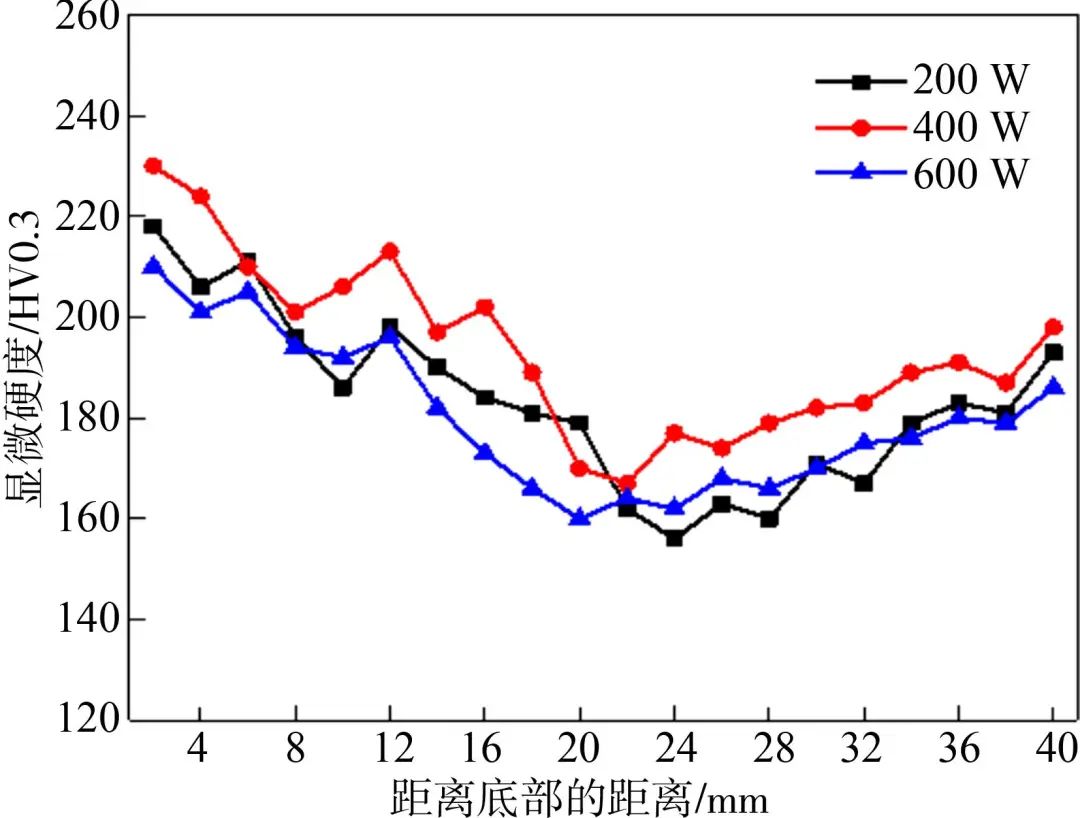

激光诱导电弧增材制造单墙体,从基板至单墙体上部的硬度值在一定范围内波动,呈现先下降后稍微上升的趋势,如图8所示。这是由于在基板上堆积前几层时,因基板温度低,冷却速度较快,有着较大的过冷度,得到的晶粒更细,枝晶间距较小,硬度值也较高。而随着单墙体堆积高度的增加,焊道散热条件逐渐变差,温度梯度变小,当单墙体接受热输入与散热速度相平衡时,其硬度值在小范围内随着组织变化而波动。单墙体顶部因不受到后续焊道的重熔作用,冷却速度大于中部,顶部硬度值整体有略微上升的趋势。当激光功率为400 W时平均硬度值为193.5 HV0.3,高于200 W(183.2 HV0.3)和600 W(180.3 HV0.3)。

图8墙体硬度分布Fig.8Distribution of wall hardness

2.4断口分析

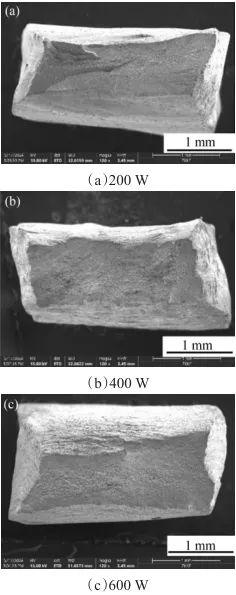

由断口宏观形貌分析(见图9),在拉伸试验中试样均出现颈缩现象,并且随着激光功率的增大,断口颈缩现象明显降低。

图9不同激光功率下拉伸试样宏观断口

Fig.9Macroscopic fracture of tensile specimen under different laser power

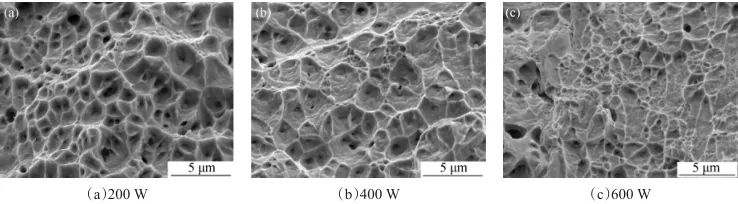

由不同激光功率下316L不锈钢CMT电弧增材试件的拉伸断口微观形貌可知(见图10),激光功率在200 W、400 W时拉伸试样存在大量韧窝,为典型的韧性断裂,且200 W时的韧窝尺寸及深度明显更大,且该试件的断后伸长率最高,可达57.7%。激光功率为600 W时拉伸试样断口微观形貌既存在韧窝又有一定数量的撕裂棱,判断为脆韧断裂。

图10不同激光功率微观断口

Fig.10Microscopic fracture for different laser powers

3结论

本文对不同激光功率下激光诱导CMT电弧增材制造316L不锈钢单墙体微观组织、力学性能和断口等进行了分析,得到了以下结论:

(1)激光诱导CMT电弧增材制造单墙体的枝晶间距随着激光功率增大而增大;单墙体由δ铁素体和γ奥氏体双相组织组成。激光功率为400 W时,δ铁素体的含量最高,其对晶界的阻碍作用,使得强度提高。

(2)抗拉强度随激光功率的增大先增大后减小,当激光功率为400 W时,抗拉强度达到最大值561.8 MPa;延伸率随着激光功率的增大而减小,在200 W时达到最大值57.7%。单墙体硬度值沿堆积方向呈先下降后稍微上升趋势,激光功率400 W时平均硬度值最高为194.7 HV0.3。

(3)当激光功率为200 W和400 W时,断口微观形貌存在大量韧窝,为典型的韧性断裂,而600 W时断口微观形貌既存在韧窝又有一定数量的撕裂棱,为脆韧断裂。

1. 蒋华臻,彭爽,胡琦芸,等. 激光熔化沉积制备316L不锈钢的电化学腐蚀及空化腐蚀性能[J]. 金属学报,2024(11):1512-1530.

JIANG H Z,PENG S,HU Q Y,et al. Corrosion and Cavitation Erosion Resistance of 316L Stainless Steels Produced by Laser Metal Deposition[J]. Acta Metallurgica Sinica,2024(11):1512-1530.

2. 赵东升,龙代发,牛堂仁,等. 316L不锈钢电弧增材制造的微观组织和力学性能[J]. 船舶工程,2022,44(09):14-17.

ZHAO D S,LONG D F,NIU R T,et al. Microstructure and Mechanical Properties of 316L Stainless Steel Wall Fabricated by Wire Arc Additive Manufacturing[J]. Ship Engineering,2022,44(09):14-17.

3. 陈晓晖,张述泉,冉先喆,等. 电弧功率对MIG电弧增材制造316L奥氏体不锈钢组织及力学性能的影响[J].焊接学报,2020,41(05):42-49.

CHEN X H,ZHANG S Q,RAN X J,et al. Effect of arc power on microstructure and mechanical properties of austenitic stainless steel 316L fabricated by high efficient arc additive manufacturing[J]. Transactions of The China Welding Institution,2020,41(05):42-49.

4. 邱贺方,侯笑晗,郭晓辉,等. 电弧增材制造薄壁件形状控制研究进展[J]. 材料导报, 2024, 38(06):197- 210.

QIU H F,HOU X H,GUO X H,et al. Progress in Shape Control of Thin-walled Parts for Wire and Arc Additive Manufacturing[J]. Materials Reports,2024,38(06):197-210.

5. 王树文,陈树君,赵骐跃,等. 高强铝合金电弧增材制造的研究进展[J]. 材料工程,2024,52(07):1-14.

WANG S W,CHEN S J,ZHAO Q Y,et al. Research progress in arc additive manufacturing of high-strength aluminum alloys[J]. Journal of Materials Engineering,2024,52(07):1-14.