网站分类

搜索

最新留言

文章归档

友情链接

相的粗化会导致

AlSi10Mg铝合金因其接近共晶的成分特性,在激光粉末床熔融(Laser Powder Bed Fusion, L-PBF)过程中展现出优异的快速凝固性能,能够有效抑制裂纹的形成。同时,其内部细小的Si相网络结构为合金提供了良好的室温强度。然而,在高温环境下(如300°C),Si相的粗化会导致AlSi10Mg合金的强度逐渐下降。为了改善这一性能,研究者人员尝试通过添加Sc(钪)、Zr(锆)、Er(铒)等元素,来引入L12结构的Al₃(Er,Sc,Zr)纳米析出相。这些纳米析出相能够钉扎位错和晶界,从而显著提高合金的抗蠕变性能。在传统铸造铝合金中,合金元素Sc、Zr和Er已被广泛证实能够显著提升合金的高温强度和抗蠕变性能。然而,对于通过(L-PBF)技术制备的Al-Si系合金,其长期高温蠕变性能的研究仍相对有限。尤其是添加Zr和Sc后对合金性能的具体影响尚未明确。

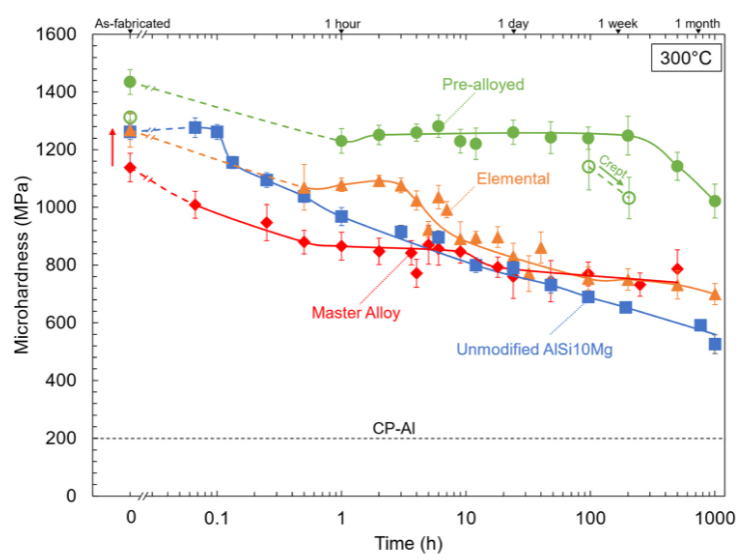

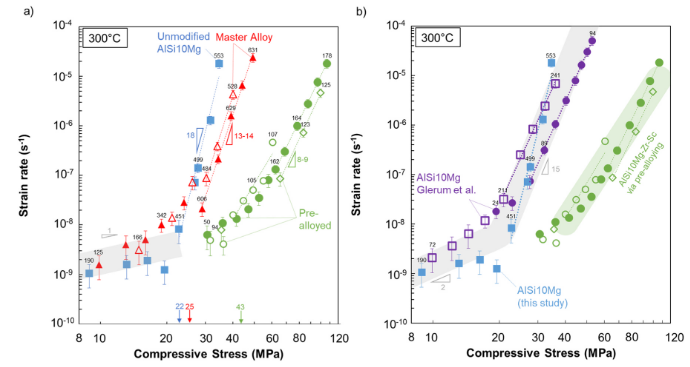

针对上述问题,美国西北大学的研究团队采用L-PBF技术,成功制备了添加Zr和Sc的AlSi10Mg合金,并系统探索了三种不同的粉末制备方法:元素粉末掺杂、母合金粉末和预合金粉末制备。这些粉末分别通过低能球磨、高能球磨和喷雾制粒等工艺制备,并与商业AlSi10Mg粉末混合后用于L-PBF加工。所有合金样品均采用Sisma MySint 100设备进行加工,加工参数包括55 µm的激光光斑直径和棋盘式构建策略。加工完成后,样品被切割并在300°C下进行长达1000小时的长期时效处理。研究团队通过微硬度测试、扫描电子显微镜(SEM)、电子背散射衍射(EBSD)和原子探针断层扫描(APT)等技术,对合金的微观结构和性能进行了全面表征。此外,蠕变测试在300°C下进行,以评估合金的抗蠕变性能。实验结果表明,预合金化粉末能够显著提高的Zr和Sc溶解度,并形成均匀分布的细小的蜂窝状Al-Si共晶结构。在凝固过程中,形成的Al₃(Sc, Zr)析出相显著提升了改性AlSi10Mg的硬度,使其在300 ºC下表现出优于未改性AlSi10Mg的抗蠕变性能。在整个时效过程中,共晶Si相逐渐破碎并粗化为微米级Si颗粒,导致硬度持续下降。然而,在时效初期的1–200小时内形成的Al₃(Sc,Zr)析出相能够有效抵消由微米级Si颗粒引发的弱化效应,从而使硬度在该阶段保持在稳定的平台期。相比之下,元素粉末掺杂和母合金粉末掺杂的效果相对有限。这一研究为不仅为优化AlSi10Mg合金的高温性能提供了重要的实验依据,还为L-PBF增材制造技术在高温应用领域的进一步发展奠定了基础。

相关研究成果以题为“Effect of Zr and Sc additions on coarsening- and creep resistance of AlSi10Mgfabricated by laser powder bed fusion”的论文发表在《Additive Manufacturing》上。

图1.a)雾化AlSi10Mg粉末;b)掺杂Zr、Sc元素粉末的AlSi10Mg混合粉末;c)掺入Al-8Zr、Al-10Sc母合金粉末的AlSi10Mg混合粉末;d)掺入预合金(雾化)AlSi10Mg-Zr-Sc粉末的AlSi10Mg粉末的SEM显微照片。

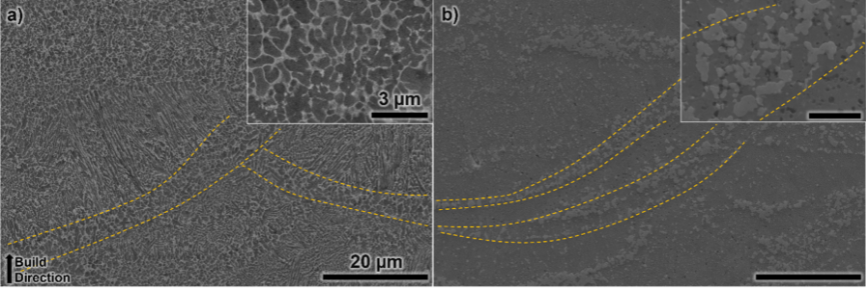

图2.AlSi10Mg-Zr-Sc(通过预合金粉末)在300℃等温过时效1000h前后的微观结构图。

图3.三种AlSi10Mg-Zr-Sc合金在300℃的等温时效过程中的显微硬度演变。

图4. 三种AlSi10Mg-Zr-Sc合金的最低应变率与压缩应力的双对数图。