网站分类

搜索

最新留言

文章归档

友情链接

不同的焊接位置对激光焊接焊缝质量的影响

01

前言

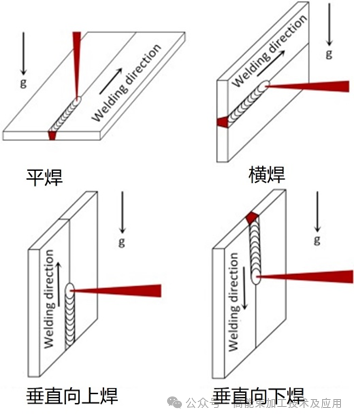

激光焊接作为现代制造中的关键技术,其焊接质量受到多种因素影响,其中焊接位置是一个关键变量。不同的焊接位置会导致熔池流动、热传导和凝固行为的显著差异,进而影响焊缝成形、气孔缺陷和力学性能。按照焊接位置的不同,可以分为平焊、横焊、垂直向上焊、和垂直向下焊等多种焊接方式。图1为不同焊接位置的焊接示意图。

图1. 不同焊接位置焊接示意图

Laser & Electron Beam Processing

02

焊接位置对焊缝质量的影响

不同焊接位置时,焊接过程中受力情况不同,因而焊缝形貌有所差异。平焊位置下,熔池呈现出良好的对称性,焊缝成形均匀美观。由于重力作用均匀分布,熔深保持稳定,力学性能和焊接稳定性最佳。横焊时,熔池受重力作用产生部分偏移,焊接稳定性不如平焊时的稳定。垂直向上焊接时,焊接方向与重力方向相反,焊接过程匙孔后方的熔融金属向下移动,热输入较大时可能烧穿孔,导致熔池波动较大,焊接稳定性较差。垂直向下焊接时,匙孔后方的熔融金属也在重力作用下向动。然而,在这种情况下,重力的作用与熔池运动方向相同,不会发生熔融金属分离,熔池流动较为顺畅,焊接稳定性较好。

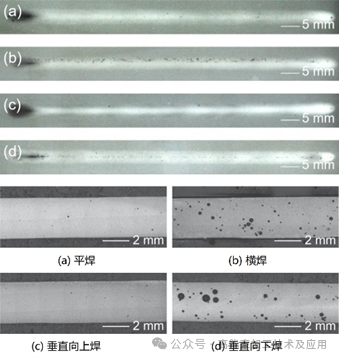

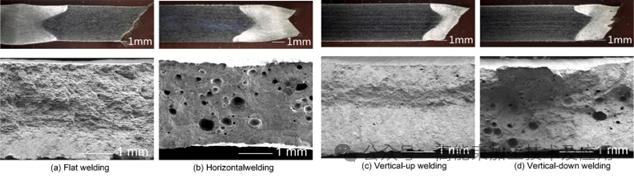

图2. 不同焊接位置焊缝的 X 射线照片

图2为不同焊接位置时的X射线照片,可以发现平焊和垂直向上焊接时,孔隙率较少,而横焊和垂直向下焊接时,孔隙率较高。

图3. 不同焊接位置的孔隙运动示意图

图3为不同焊接位置时气体运动规律。在平焊中,在熔池中形成的气泡在熔体流动和浮力的作用下会向上漂浮,大部分气泡可以在熔池凝固之前从表面熔池逸出,孔隙率较低。对于横焊而言,熔池表面会与未熔化的母材接触,阻碍了气泡逸出,孔隙率较高。

垂直向上焊接时,形成的空隙或气泡将在熔池中响应浮力向上移动,部分气体会在金属凝固之前通过熔池和匙孔逃逸出来,孔隙率较小。而垂直向下焊接时,熔融金属的上边缘受到最近凝固的焊接金属的限制,而不是垂直向上焊接中的自由锁孔空间。在这种情况下,气体难以从熔池中溢出,孔隙率较大。

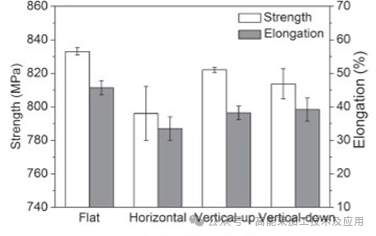

图4. 不同焊接位置下焊缝拉伸性能对比图

图4为不同焊接位置下焊缝拉伸性能的对比图,可以发现四种位置下拉伸性能有着明显差异。平焊和垂直向上焊的抗拉强度明显高于横焊跟垂直向下焊时的数值,且平焊的延伸率最高,横焊时的延伸率最低。

图5. 不同焊接位置下焊缝拉伸试样断口形貌

图5为不同焊接位置拉伸试样的断口形貌,在平焊和垂直向上焊接拉伸试样的断口上没有观察到气孔,而在横焊和垂直向下焊接拉伸试样的断口上可以看到许多气孔。孔隙率通过减小轴承面积和集中应力来降低激光焊接的机械性能,因而横焊和垂直向下焊接对应的焊缝质量较差。

不同的焊接位置有着不同的应用场景。平焊主要应用于车身零部件、3C电子精密零件、航空航天薄壁结构和家电外壳组件等多领域焊接,横焊则主要应用于石油和天然气输送管道环缝焊接以及压力容器大型储罐的焊接。垂直向上主要应用于管道立管对接焊接和建筑结构高层杠结构里氏焊接等大型机械领域中,垂直向下焊接主要应用于船底结构焊接蹲和地下管道安装焊接等领域。

Laser & Electron Beam Processing

05

总结

焊接位置对激光焊接质量有显著影响。平焊时可获得最佳焊缝质量,横焊时焊缝质量最不稳定。在实际应用中,应优先考虑平焊。当必须采用垂直焊接时,建议优先选择垂直向上位置,并适当调整工艺参数以降低重力影响,提高焊缝质量。随着智能焊接技术的发展,不同焊接位置的工艺将得到有效优化,焊接质量稳定性将显著提升,使各焊接位置的焊缝质量差异进一步缩小。

Laser & Electron Beam Processing

由《高能束加工技术及应用》公众号运行小组搜集整理。参考文献:

[1]10.1016/j.optlastec.2021.106962

[2]10.3390/app7040376

[3]10.3390/app9214626

往期推荐

1、

2、

3、

4、

5、

6、

10

征稿启事

长期征稿,欢迎大家踊跃来稿

转载&投稿通道:邮箱laser0923@163.com

投稿邮件标题统一命名为“投稿+文章标题”格式,文章以附件形式附上。