网站分类

搜索

最新留言

文章归档

友情链接

光束整形技术在激光焊接领域的应用

01

引言

光束整形技术在激光焊接中的应用日益广泛,它通过优化激光能量分布,提高熔池稳定性,减少焊接缺陷,已成为高端制造中的关键技术之一。传统高斯光束虽然适用于多种材料,但其中心能量密度高,易导致过热飞溅、孔洞不稳定等问题。光束整形可通过调整光斑形状(如环形、椭圆形、平顶光束等)或动态调控光能分布(如振镜扫描、多光束叠加),优化焊接工艺窗口,提升焊缝质量。根据应用方式不同,光束整形主要分为静态光束整形、动态光束整形及多光束模式三类,各有独特的原理、优势及适用场景。

Laser & Electron Beam Processing

02

静态光束整形

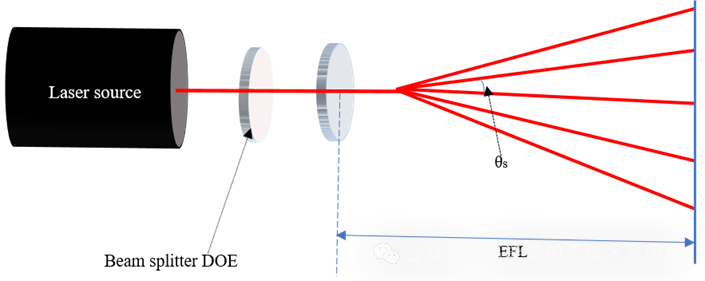

静态光束整形主要通过衍射光学元件(DOE)、非球面透镜或光纤模式转换来改变激光的空间能量分布,形成特定光斑,如平顶光束、环形光束或椭圆光束。例如,在铜及铝合金焊接中,环形光束可减少高反射效应,提高能量耦合效率,同时降低孔洞不稳定性。实验表明,与传统高斯光束相比,环形光束在铝合金焊接中的熔深波动降低了30%,飞溅减少50%。此外,椭圆光束在异种材料焊接(如铜-不锈钢)中,可优化热输入匹配,减少裂纹敏感性,已在新能源汽车电池连接中广泛应用。

图1. 衍射光学元件(DOE)光束分裂器原理图,EFL=有效焦距,θs=两个焦点之间的分离角,d=两个焦点之间的距离(间距)。

Laser & Electron Beam Processing

03

动态光束整形

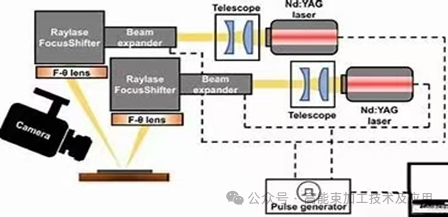

动态光束整形利用空间光调制器(SLM)、振镜扫描或可变形镜(Deformable Mirror, DM)实现光束能量的实时调整,使激光能量随时间或空间分布优化。该技术在高速焊接及深熔焊接中尤为重要。例如,通过高速振镜扫描,可在熔池上形成伪环形光斑,提高熔池流动性,避免气孔及未熔合问题。在航空发动机镍基合金焊接中,SLM控制的动态光束整形实现了微米级焊缝均匀性提升,疲劳寿命增加25%。目前,该技术已在精密制造、医疗器械和航空航天焊接中得到应用。

图2. 动态光束激光系统。

Laser & Electron Beam Processing

04

多光束模式

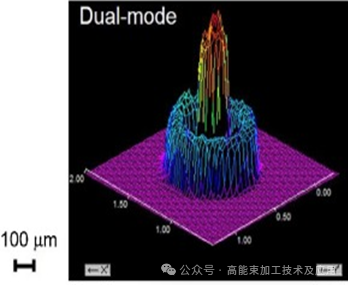

多光束模式结合多种光束整形技术,进一步优化焊接质量。例如,双激光束模式(DLB)通过前导光束预热材料,降低主光束焊接区域的温度梯度,从而减少裂纹和残余应力。研究表明,在高强钢焊接中,DLB技术可降低焊缝硬度梯度达40%,提高抗裂性能。此外,多光束叠加(如高斯-环形复合光束)在新能源汽车电机焊接中已展现出卓越的性能,提升焊接接头疲劳强度达20%。

图3. 双模光束的强度分布。

Laser & Electron Beam Processing

05

总结

尽管光束整形技术已显著提升焊接质量,但仍面临挑战。首先,不同材料对光束形状的响应机制复杂,需进一步研究光-材料相互作用;其次,动态光束整形设备成本较高,尚待降低系统复杂性;此外,实时监测与智能调控仍有待优化。未来发展方向包括智能化光束整形系统、AI驱动的自适应光束调控技术,以及多物理场在线监测(如结合高速摄像、光谱分析和热成像)以实现自反馈焊接控制。随着智能制造的发展,光束整形将在更广泛的工业应用中发挥关键作用,助力高质量、高效能焊接技术的革新。

Laser & Electron Beam Processing

以上资料来源于网络,由《高能束加工技术及应用》公众号运行小组搜集整理。

往期推荐

1、

2、

3、

4、

5、

6、

10

征稿启事

长期征稿,欢迎大家踊跃来稿

转载&投稿通道:邮箱laser0923@163.com

投稿邮件标题统一命名为“投稿+文章标题”格式,文章以附件形式附上。