网站分类

搜索

最新留言

文章归档

友情链接

芯片切割(Dicing)-激光隐切技术总结 - 哔哩哔哩

芯片划片是将大面积的硅片或其他半导体材料切割成许多小尺寸的芯片,用于制造集成电路。划片通常是通过机器精确的切割硅片或其他材料来完成,切割后的芯片可以被称为晶圆或芯片的最终产品。常见的硅片尺寸包括4英寸、6英寸、8英寸和12英寸等。

芯片的划片或者切割是一个非常复杂的过程,需要高度的精密和技术。常见的切割方法主要有两种:

1.机械切割

机械切割是使用高精度的机械设备对硅片或其他半导体材料进行刻划和切割。通常是使用金刚石刀片、锉刀、切割刀等制成的刀具对硅片进行切割或者加工。这种方法操作简单,精度高,但是坯料利用率较低。

2. 激光隐切

激光隐切是一种非接触性的切割技术,可以在软薄的半导体材料上进行切割。通常是通过刻蚀或者离子注入来产生缩减层,然后通过加热、化学刻蚀等方式分离缩减层和硅片。这种方法操作复杂,但是坯料利用率较高,可应用于大面积的芯片制造。

无论哪种切割方法,都需要进行一系列的处理和控制,例如对刀具材料和加工参数进行优化、对划片的晶向、厚度、裂纹等进行精细控制等。

下面主要谈谈激光隐切:

激光隐切(laser stealth dicing)也称作激光缩减,是一种高精度、非接触式、无损伤的切割技术。它利用激光加工的特性,通过将硅晶圆局部加热并瞬间冷却,使局部区域发生压缩或者膨胀,从而在晶圆内部形成有序的热应力场,最终形成一个有微缺陷、可断离的薄层,实现对硅晶圆的划片。

激光隐切技术与传统划片技术相比,有以下几个优点:

1. 非接触式、无损伤:激光作为一种非接触式工具,可以在不接触晶圆表面的情况下完成切割任务,因此可以避免破坏性对晶圆的印痕或残留。

2. 高效、高精度:一次可以切割多个硅片,能够在短时间内完成大量的切割任务,并且具有高精度的控制能力,可以实现5μm以内的微小尺寸。

3. 产品品质稳定:隐切的切割面相对比较粗糙,但是切割面均匀、无切屑、无毛刺,附着物少,不容易产生表面损伤,从而提高了产品品质的稳定性。

激光隐切的原理是通过激光器发射出的激光束,对硅片或其他半导体材料的特定区域进行局部加热和瞬间冷却,产生压缩或膨胀的热应力,从而在晶圆内部形成一个有微缺陷、可断离的薄层,实现对硅片的划片。

具体过程如下:

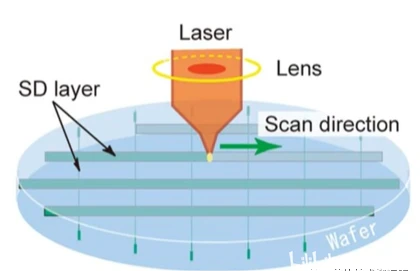

1. 激光束从激光器发射器中发出,经过近场聚焦系统和镜片进入工件区域。

2. 激光束在硅片表面汇聚成高能密度的小点,产生局部加热。

3. 硅片因局部加热而膨胀,在瞬间冷却时迅速收缩,造成游离电荷分布不均,产生局部电场。

4. 形成的电场将硅片局部区域内的松散层分离并断裂,形成一个有微缺陷、可断离的薄层。

5. 重复以上步骤,根据划片设计切割出所需尺寸的半导体芯片。

需要注意的是,隐切时要控制,激光加工过程的参数,如功率、波长、脉冲宽度等,以避免加工过程中产生的热影响和损伤。每个工件的要求不同,需调整不同的激光参数和位置来控制加工质量。

在激光隐切中,扩膜材料很关键。激光隐切中的扩膜(expansion film)是一种用于激光切割晶圆时的临时保护材料。由于在激光切割过程中,光束会将热量汇聚到硅片表面的一个小点,使其迅速局部加热,变形膨胀,这会导致晶圆表面脆性材料(如硅晶圆)破裂或者产生裂纹,因此需要在硅片表面覆盖扩膜,以保护晶圆表面免受光束的损伤。

扩膜材料通常是在晶圆的表面中放置一层厚度约为1um的聚乙烯薄膜或类似材料,以充当有机隔离层。该材料在激光的作用下,能够承受充分的热量吸收和密度变化,并且能够耐受光束的能量,减轻晶圆表面机械应力的影响,从而保护晶圆表面,防止出现损坏。

在激光切割工艺中,晶圆上覆盖扩膜具有下列优点:

1. 能够减少晶圆表面损伤和裂纹的产生。

2. 减少激光光束和气体射流对晶圆表面造成的热、力学和化学反应。

3. 扩膜可以支撑局部的硅片,防止复杂图形的芯片产生歪斜、损坏和碎裂。

4. 能够将硅片表面热传导速率降低,从而防止硅片局部高温的产生。

总之,扩膜在激光隐切制程中具有重要作用,能够确保半导体芯片的质量和稳定性。对于激光隐切这类应用,扩膜应当具备良好的热导性、机械性能和化学惰性等特性,以确保在激光切割的过程中,晶圆表面不会受到二次污染或任何破坏。这里列举几种常见的扩膜材料:

1. 聚乙烯(PE)薄膜:它是最常见和普遍使用的扩膜材料。此类薄膜通常非常薄、透明,还有非常高的热导率,可以承受一定的热量和密度变化。

2. 聚酰亚胺薄膜(PI):此薄膜是比PE薄膜更加特殊的材料,它能够承受更高的温度和机械应力,可以用于那些需要进行超级细小芯片制造的加工。

3. 氟化聚合物薄膜(FEP):这是一种非常薄的透明薄膜,用于覆盖半导体晶圆的表面。它具有良好的化学惰性和低摩擦系数。

4. 聚酰胺薄膜(PA):聚酰胺薄膜被广泛应用于采用CO2激光切割的自动化工艺,具有非常高的力学强度和化学惰性。

总之,在选择扩膜时,应该考虑到材料的稳定性、机械、化学性质以及其在加工过程中的表现,以确保高质量的晶圆切割和芯片制造。

下面是激光隐切对准芯片切割道的步骤:

1.制备样品:准备需要进行激光隐切的样品,并通过光学显微镜或SEM等手段确定芯片的切割轮廓。

2.调节激光器:根据样品的要求,选择合适的激光功率和波长。将激光器进行调节,以确保激光的输出稳定,并且能够在合适的区域进行照射。

3.镜片调节:通过调节激光束的入射角度和方向,将激光束精准地照射到芯片的切割轮廓上。

4.焦距调节:根据芯片的形状和材料特性,调整激光束的聚焦点位置。将激光束的焦距调整为最佳状态,以确保激光能够准确地切割芯片。

5.开始切割:根据需要,进行一定范围内的切割,通过不断调整激光束的入射角度、方向和焦距等参数,精准地切割芯片,得到理想的切割效果。

在实际操作中,需要注意保持激光器和镜片的清洁,避免灰尘和油渍等污染物干扰激光束的传输和聚焦。同时,需要不断地调整和优化激光隐切系统的参数,以确保切割芯片的质量和效率。