网站分类

搜索

最新留言

文章归档

友情链接

激光加热辅助铣削钛铝合金试验研究

点击上方蓝色字体,关注《工具技术》官方微信~

引文格式:

王明海,张言可,孔宪俊,宋一平,李雅楠. 激光加热辅助铣削钛铝合金试验研究[J]. 工具技术, 2025, 59(2): 36-41.

Wang Minghai,Zhang Yanke,Kong Xianjun,Song Yiping,Li Ya'nan. Esperimental study on laser-assisted milling of TiAl alloy[J]. Tool Engineering, 2025, 59(2): 36-41.

1 引言

随着航空工业的不断发展和环境保护形势的日趋严峻,对应用在航空发动机的高温结构材料的要求也在不断提高,高强轻质、耐高温以及节能减排成为新趋势。钛铝合金具有高比强度和比刚度,以及良好的高温强度、蠕变与抗氧化能力等高温性能,是新一代轻质高温结构材料。与目前广泛应用于航空发动机结构的镍基高温合金材料相比,钛铝合金的密度远低于镍基高温合金,将其作为航空结构材料可以有效提高推重比及燃油效率。因此,钛铝合金被认为是应用于航空发动机极具潜力的高温结构材料。

国内外学者对钛铝合金的铣削加工进行了许多研究。Priaron P. C.等利用硬质合金铣刀铣削钛铝合金材料时发现,在较高铣削速度下切屑更宽且更规则,造成这一现象的主要原因是切削温度变大,而不是应变速率提高。Mantle A. L.等在高速铣削钛铝合金试验中发现,刀具磨损量和铣削速度对表面残余应力的影响都很大,并且提出钛铝合金已加工表面缺陷主要为表层材料被拔出导致的凹坑。Beranoagirre A.等研究了铣削工艺参数与刀具磨损之间的关系,并得出在采用AlTiN涂层硬质合金刀具进行加工时的铣削参数范围:切削速度为50~70 m/min,进给量为0.05~0.06 mm/z。卢跃锋等利用超声辅助铣削加工钛铝合金发现,铣削速度是影响加工表面粗糙度及刀具磨损的主要因素,在引入超声振动后,表面粗糙度降低约5%,刀具寿命提高约40%。马英石等在铣削钛铝合金时发现,较高的进给速度可以改善其加工表面质量。综上可知,目前对于钛铝合金铣削加工的表面完整性、切屑形成、刀具磨损及寿命等方面均有研究,但针对切屑形成机理的研究较为缺乏。

激光加热辅助铣削技术是将一定功率的激光束聚集在待铣削工件表面,短时间内局部加热使工件材料的屈服应力及加工硬化率降低,以达到材料软化易加工的目的。近年来,激光辅助加工越来越多地被运用于难加工金属的铣削中,作为一种激光加热与传统铣削的耦合加工方法,有效解决了材料在传统铣削过程中切削力大、加工表面质量差、刀具磨损严重及寿命低等问题,特别是在航空制造业中的复合材料、非金属材料、硬脆性材料等切削性能要求较高的材料加工中应用较多。李洪达等采用激光加热辅助单点金刚石车削的加工方式对单晶锗进行加工,相比于常规车削中的表面粗糙度和位错密度都得到了有效降低。吴雪峰等通过分析激光加热铣削Inconel 718镍基合金过程中硬质合金涂层刀具的磨损,利用GA-BP得到预测精度较高且稳定的刀具寿命预测模型。王茂等对激光辅助铣削TiB2基陶瓷复合材料进行研究发现,在铣削深度为2 μm及每齿进给量为0.3μm/z时,材料表面粗糙度较小。因此,研究激光辅助铣削钛铝合金的加工工艺具有重要意义。

尽管国内外学者对钛铝合金的切削加工进行了广泛研究,但是将激光辅助铣削技术运用于钛铝合金材料的加工研究较少。本文通过常规条件与激光加热辅助条件下铣削钛铝合金的对比加工试验,分析了切削力、切屑形貌、刀具磨损和表面质量等结果,进而分析出激光加热辅助对钛铝合金铣削性能的影响。

2 试验设备和试验方案

2.1 试验设备

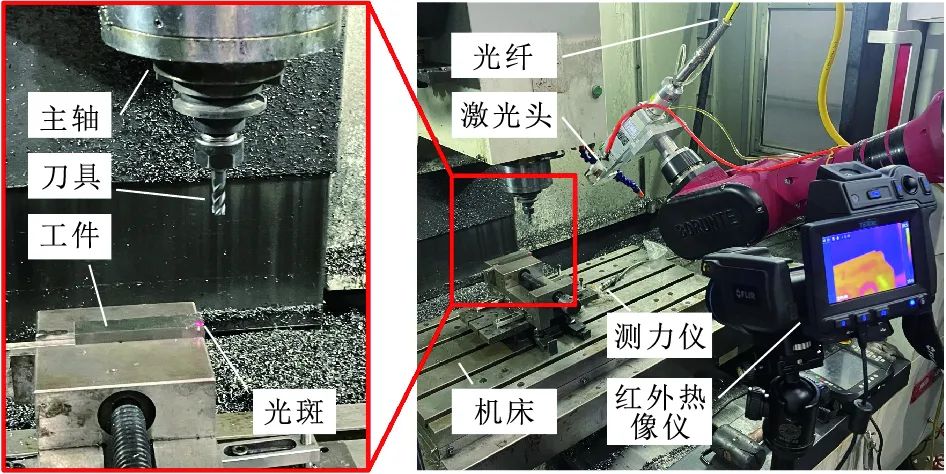

激光加热辅助铣削试验系统如图1所示,铣削加工试验设备为VMC850B立式加工中心,由机械臂控制激光照射位置,选用Kistler三向测力仪以及Dynoware软件测量切削力,采用红外热像仪测量切削温度以及预热温度,测量点和预热温度均为光斑中心最高温度。试验刀具为希科迩(沈阳)超硬材料有限责任公司的AD涂层整体硬质合金铣刀,齿数为4,刀具直径为10 mm;工件为100 mm×20 mm×15 mm钛铝合金材料。

图1 激光加热辅助铣削试验系统

2.2 试验方案

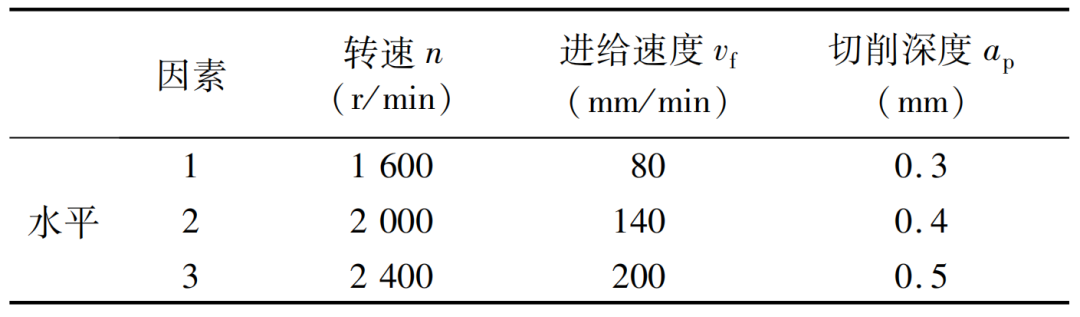

根据激光加热辅助铣削的温度场仿真模型,分析铣削参数与激光参数对温度场的影响变化规律,选取在切削区域内既能满足材料软化又不会对工件材料造成破坏的工艺参数进行铣削试验,采用三因素三水平正交试验方法进行常规铣削加工(见表1),再利用激光预热到指定温度后进行激光辅助铣削加工,此时铣削参数与常规加工试验中相同。激光分别预热至400 ℃,500 ℃,600 ℃,其中激光光斑直径为4 mm,铣刀距离激光光斑中心3 mm。

表1 常规铣削正交因素水平

3 试验结果与讨论

3.1 切削力

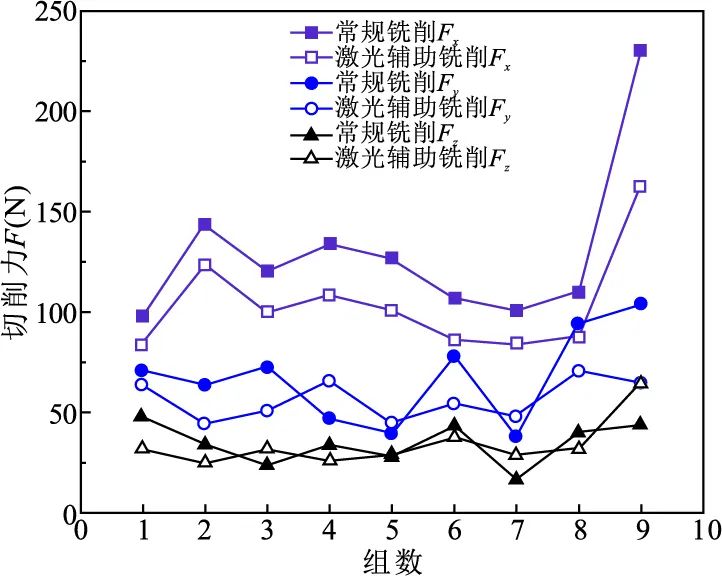

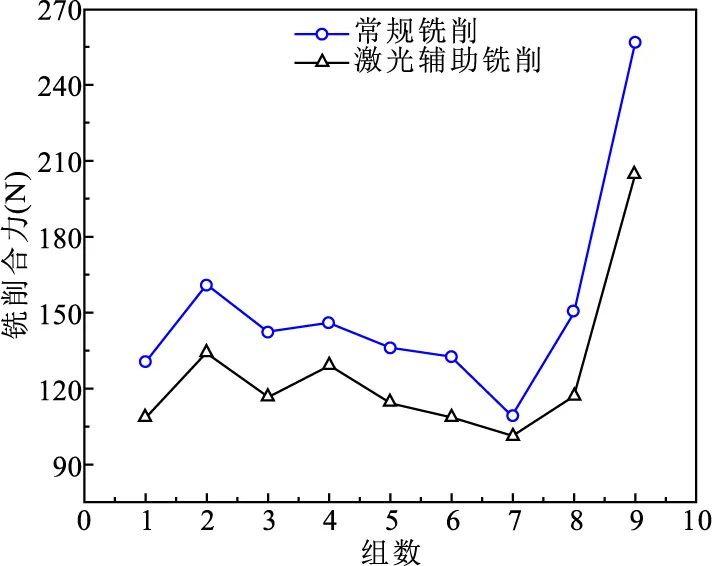

使用DynoWare软件采集试验三向铣削力,考虑到刀具与工件的碰撞及摩擦会造成振动,使切削力的数值有一定程度的上下浮动且呈周期变化,所以在提取数据时采取的方式为选取较平稳的一段并取平均值。激光辅助预热工件至400 ℃时进行铣削加工采集三向铣削力,与常规铣削加工过程中产生的三向切削力(Fx,Fy,Fz)对比,如图2所示,三向合力值对比见图3。其中,Fx为切向力(沿切削方向),Fy为进给力(沿进给方向),Fz为轴向力(沿铣刀轴向方向),合力

由图2可见,采用激光加热辅助后,第九组中进给力Fy降幅最大,由104 N降低至64.83 N,降低了38%;切向力Fx都因激光加热辅助而减小,平均降低18%左右;切削深度ap为0.3 mm时,即第一组、第六组和第八组,轴向力Fz发生了降低,或许是因为此时激光加热工件后材料软化的深度利于该铣削条件,从而改善了切削性能,降低了轴向力Fz。

从图3中可以发现,激光辅助加工产生的合力小于常规铣削产生的合力,只有第七组试验激光辅助对铣削合力降低效果不明显;铣削合力下降程度最大的为第八组,该组常规铣削的合力为150.34 N,激光辅助铣削的合力为117.03 N,在激光加热作用下使该组试验合力降低22%左右;大部分试验中合力可以降低16%左右。由此说明激光照射在待切削区域使得该区域材料温度升高,改善了材料的物理性能,即材料软化程度增大、屈服强度降低,因而刀具对工件的冲击作用减弱,达到铣削合力降低的目的。

图2 三个方向的切削力对比

图3 铣削合力对比

3.2 切屑状态

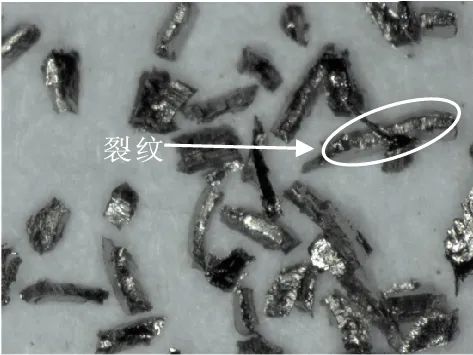

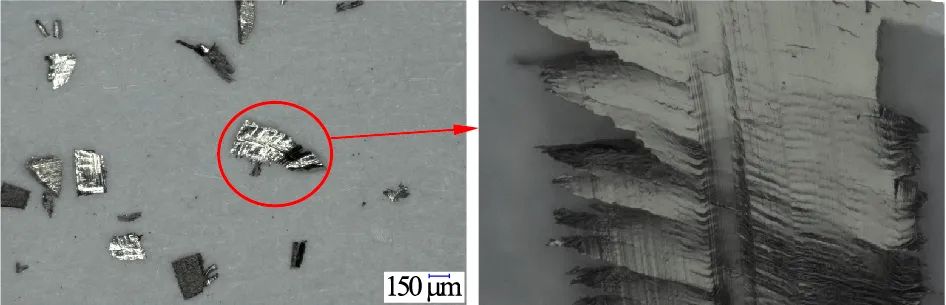

通过对比常规铣削与激光辅助铣削产生切屑的SEM图像,可以分析激光辅助加热对钛铝合金铣削加工性能的影响。图4所示为钛铝合金在主轴转速n=1 600 r/min、进给速度vf=140 mm/min、切削深度ap=0.5 mm条件下进行铣削得到的切屑形貌,从图4a中可以观察到,传统铣削方式下的切屑很短,大部分切屑呈碎断状特征,在断裂处存在明显的裂纹痕迹,断裂面较为光滑且没有展现出塑性变形的痕迹。此现象说明在此切削条件下产生的碎断切屑为脆性断裂。图4b所示为利用激光辅助加热使切削区温度达到400 ℃进行铣削后产生的切屑,此时切屑呈节状,观察到裂纹依然明显且锯齿状表现为无规律变化。这说明在此激光加热条件下材料软化效果不足,其塑性改善较小,刀具与工件剧烈摩擦下在较小的应变处便达到材料此时的强度极限而产生裂纹,因此在铣削时切屑易折断。

(a)常规铣削

(b)激光辅助铣削(T=400 ℃)

图4 铣削产生切屑的SEM图像

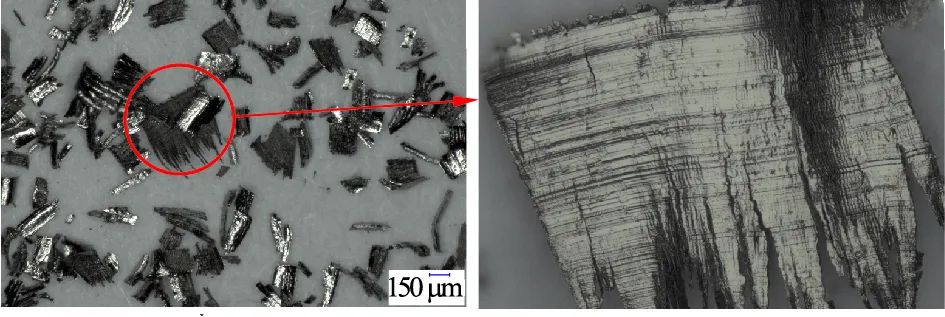

图5所示为主轴转速n=2 400 r/min、进给速度vf=80 mm/min、切削深度ap=0.4 mm条件下进行铣削后得到的切屑显微形貌图像。

(a)常规铣削

(b)激光辅助铣削(T=600 ℃)

图5 铣削产生切屑的SEM图像

图5a所示是在常规铣削后产生的切屑,呈碎断状及节状形态;图5b所示则是在激光辅助加热切削区温度达到600 ℃进行铣削后产生的切屑形貌,此时出现了连续的切屑,即在加入激光作用后切屑形态由节状向近带状转变。常规铣削产生的切屑具有锯齿状特征,并且在齿根处出现明显裂缝,而激光辅助铣削的切屑锯齿状变化更为规律且裂缝逐渐消失。这是因为激光照射被加工表面,温度升高使其屈服强度降低,切屑在形成过程中经历了明显的塑性变形过程,此时位于剪切带的工件材料塑性较好,在刀具堆挤作用下发生了明显的塑性流动,且没有明显裂纹产生,进而实现塑性加工。

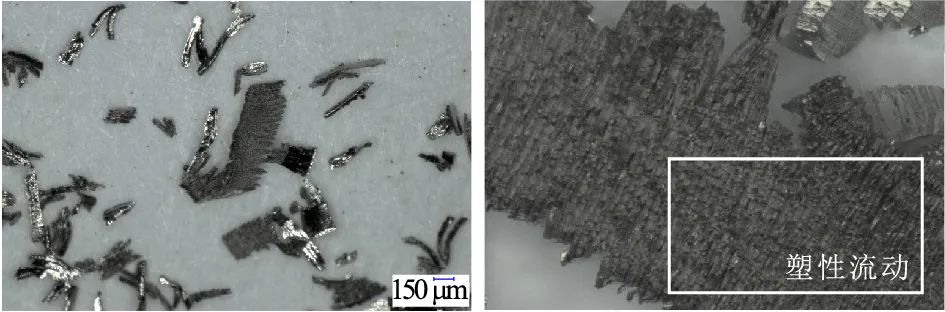

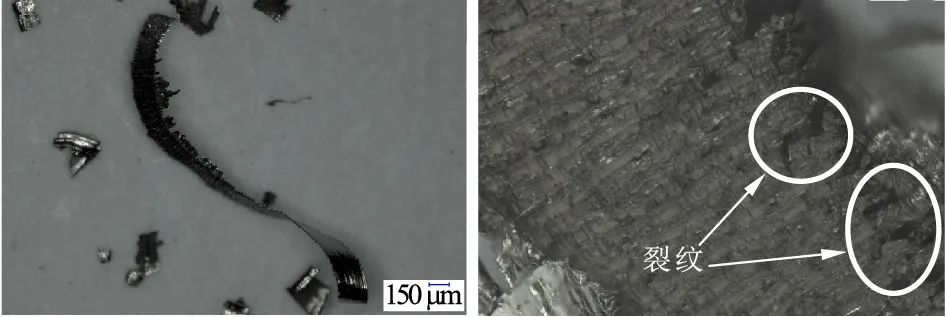

对比图6a和图6b可以发现,在激光辅助加热切削区温度达到800 ℃后,切屑形态由近带状向连续卷曲状转变,即产生了带状切屑。由图可见,常规铣削时的切屑的锯齿状特征明显,且齿高和齿间宽度变化较为规律。这是因为在此加工条件下,材料的应变率增加比材料的热软化快,从而形成规律的锯齿形切屑。而激光辅助铣削产生的切屑锯齿状逐渐消失转变为连续型切屑,值得注意的是此时切屑产生了明显的裂纹。这是因为在较高温度的激光加热条件下,工件切削区域材料得到充分热软化,不再发生绝热剪切现象,从而形成连续型切屑;切屑中的裂纹产生或许是因为此时切屑与刀具在高温高压下剧烈的摩擦或黏结所致,而刀具材料受高温作用也会改变其物理性能从而影响铣削性能,造成切削力下降程度较小(见图3)及表面粗糙度改善效果不明显的现象(见图7)。

(a)常规铣削

(b)激光辅助铣削(T=800 ℃)

图6 铣削产生切屑的SEM图像

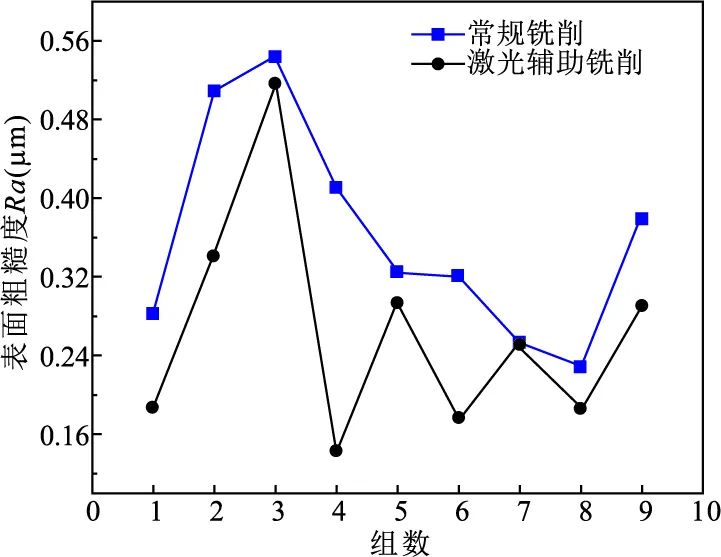

图7 表面粗糙度值对比

3.3 表面质量

为使测量结果更准确,每组试验进行3次,并对每次试验的已加工表面分别测量5次表面粗糙度,去掉一个最大值和一个最小值,取其余3个数据的平均值作为该组表面粗糙度Ra值。由图7可知,激光加热辅助铣削的加工表面粗糙度皆低于常规铣削的加工表面粗糙度,其中常规铣削时表面粗糙度值的变化范围为0.229~0.544 μm,但在激光辅助铣削中粗糙度值的变化范围仅为0.143~0.517 μm,而下降最为明显的为第四组由0.412 μm变为0.143 μm。

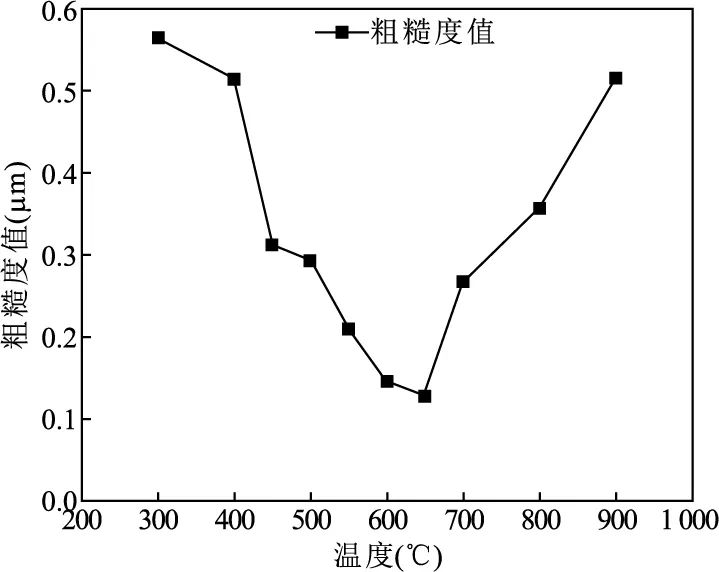

为研究激光加热温度对表面粗糙度的影响,对n=2 000 r/min,vf=80 mm/min,ap=0.5 mm时的表面粗糙度变化情况进行了分析,如图8所示。当温度为300~650 ℃时,表面粗糙度值随着温度升高而下降,并在650 ℃时达到最低值0.143 μm。这是因为此时切削区域的材料热软化效果明显,激光加热的温度作用在加工表面产生的热量还未来得及向工件传导就被切屑带走,而少量作用在工件内部的热量可以降低工件的弹性模量,减弱其弹性回弹,即改善加工表面粗糙度;对比分析图5a和图5b中的切屑放大图可知,此时为塑性加工,即切削过程中刀具离开加工表面后,被高温软化的切屑与刀具之间的摩擦减小,也会使切削过程振动降低,对工件表面粗糙度的影响具有减小趋势。但当温度高于650 ℃后,过高的温度会引起工件被烧蚀及刀具受热软化造成的铣削性能下降,导致材料表面粗糙度增大。

图8 温度与表面粗糙度的关系

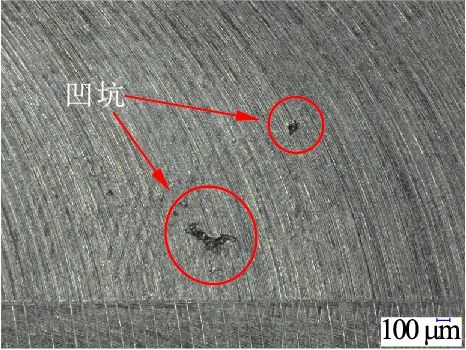

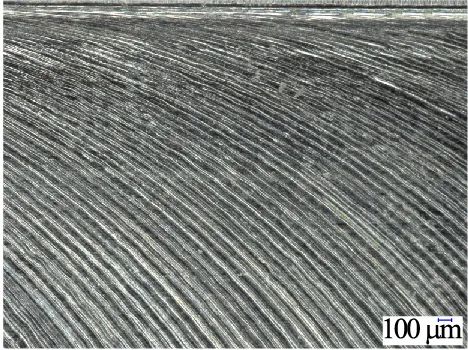

对比常规铣削与激光辅助铣削加工的表面质量SEM图像(见图9)可知,在常规铣削加工后表面存在明显因材料拔出产生的凹坑,且凹坑附近有裂纹产生;而激光加热至500 ℃后的加工表面走刀痕迹纹理清晰,表面质量得到明显提升,结合图7中各组表面粗糙度的对比可知,若能控制好激光作用在切削区域的温度,便能得到较好的加工表面。

(a)常规铣削

(b)激光辅助铣削

图9 铣削表面质量对比

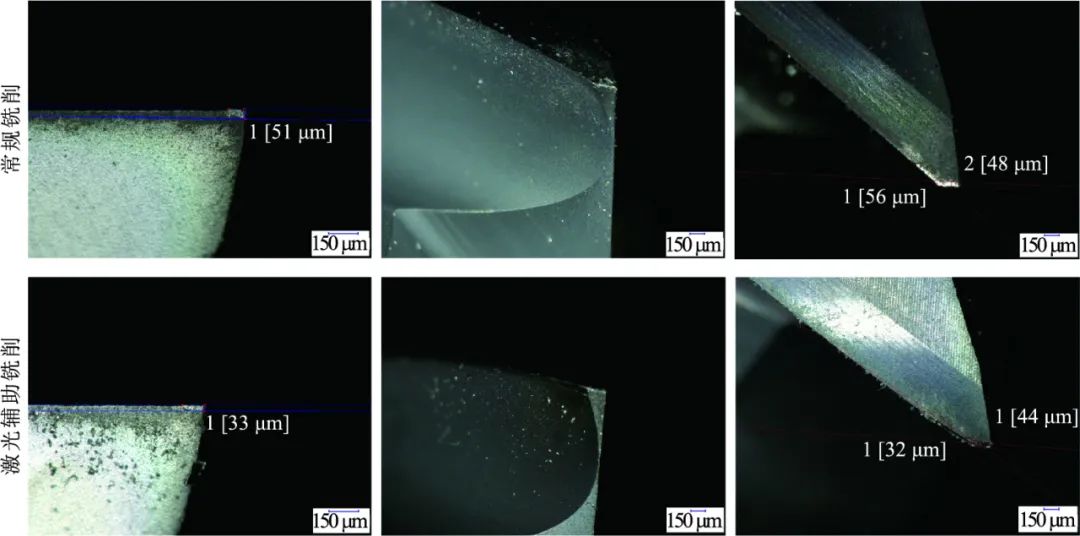

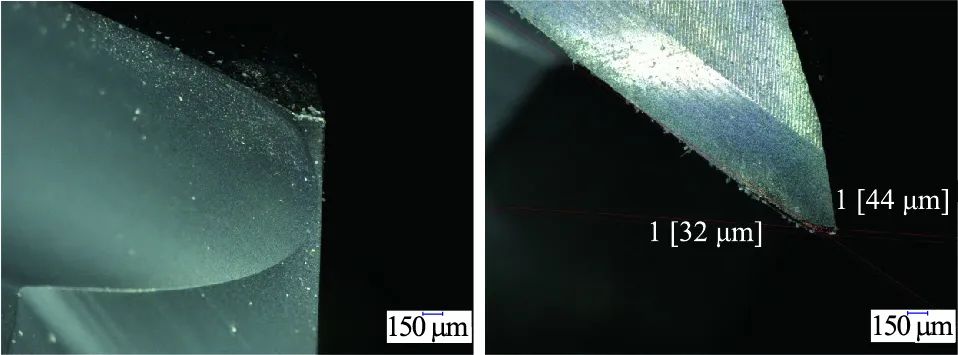

3.4 刀具磨损

试验刀具为图1所示的整体硬质合金铣刀。如图10所示,加工同样长度得到刀具磨损显微图像,并测量刀具端面、前刀面以及后刀面的磨损带长度。以vf=80 mm/min,ap=0.5 mm加工参数条件为例,发现刀具在常规铣削中刀具端面及后刀面的磨损较为明显,在采用激光辅助铣削的方法后刀具磨损得到了改善,后刀面磨损范围下降35%左右,且在此时激光产生的热量对刀具影响较小。

vf=80 mm/min,ap=0.5 mm

图10 刀具磨损显微对比

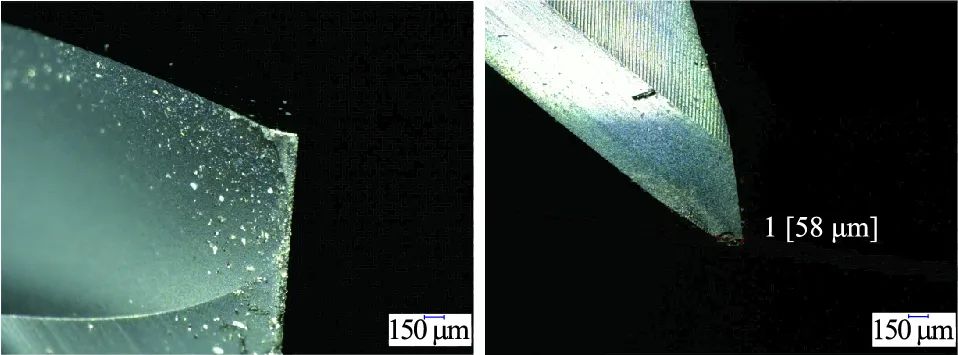

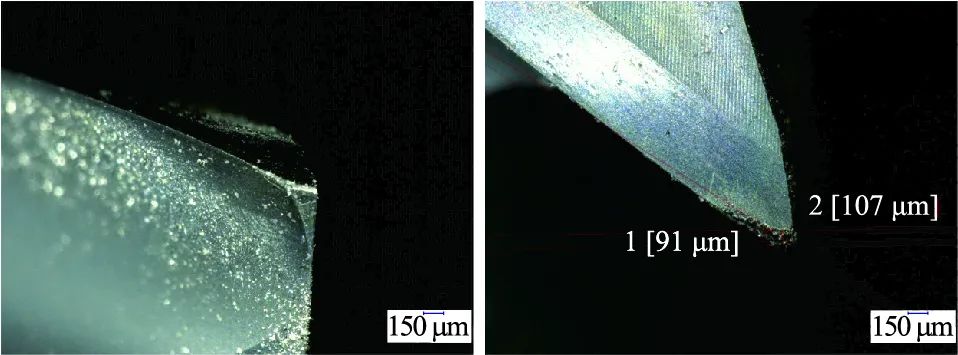

图11所示为利用激光加热切削区域至不同温度下的刀具磨损对比。

(a)T=400 ℃

(b)T=600 ℃

(c)T=800 ℃

图11 不同激光加热温度对刀具磨损影响

如图11a所示,当切削区域温度升高至400 ℃左右时,铣削过程中刀具与工件存在间断的动态冲击作用,且未达到材料热软化的温度,此时切削力过大造成切削刃破损;图11b中切削区域温度升至600 ℃左右时,已经达到材料软化的温度,且涂层硬质合金铣刀在此高温环境下依然具有良好的物理性能,切削刃保持高强度,因此当材料处于塑性变形阶段时进行的铣削加工可以使前刀面及后刀面的磨损量都很小;图11c所示为激光加热切削区域温度达到800 ℃后进行铣削的刀具磨损形貌,此时由于过高的温度,虽然能达到材料软化效果,但高温使刀具的性能变差,即刀具硬度下降,切削刃存在明显的积屑瘤,加剧了刀具的黏结磨损。因此采用激光加热辅助的方法使切削区域升高至600 ℃可以有效降低铣削钛铝合金时的刀具磨损,达到改善铣削性能的目的。

4 结论

在激光加热辅助的作用下完成了钛铝合金的铣削加工,与常规铣削加工对比分析得到如下结论。

(1)通过分析常规铣削和激光辅助铣削的对比试验,当激光预热至400 ℃时,激光辅助铣削条件下的铣削合力均呈下降的趋势,大部分试验中铣削合力降低16%左右,且最多下降22%左右。

(2)相比常规铣削加工,激光辅助铣削可以实现切屑状态由碎断状向节状、近带状、带状的转变。连续型切屑的产生也反映了材料由脆性转变为塑性状态。随着切削区域温度的升高,切屑的锯齿状变化更为规律,且无明显裂纹产生。

(3)激光辅助铣削的钛铝合金工件表面粗糙度Ra均比常规铣削中的工件表面粗糙度Ra低。其中利用激光加热切削区域至650 ℃时表面粗糙度为最低0.143 μm;当切削区温度升高至800 ℃后,已加工表面粗糙度升高明显且刀具磨损严重,这是因为过高的温度会使刀具强度降低,导致铣削性能变差。

(4)相比于常规铣削加工中的表面质量,激光辅助铣削加工的走刀痕迹更为规则清晰,且改善了常规铣削加工中常出现的因材料拔出产生的凹坑表面;受激光加热影响的工件表层被铣刀去除后,加工表面没有发生激光烧蚀的现象。

(5)利用高能激光束照射材料的待区域加工至650 ℃左右时可以有效降低材料强度,并在n=1 600 r/min,vf=80 mm/min,ap=0.5 mm铣削参数下进行激光辅助铣削实现了塑性加工,由此说明在此工艺参数下进行激光辅助加工可以有效提高钛铝合金的铣削性能。