网站分类

搜索

最新留言

文章归档

友情链接

[JMR&T]铝/钢异种金属半搭接接头激光焊接钎焊的界面特性及加固机理

前言

为了满足现代制造业的结构强度要求和轻量化设计要求,异种材料的连接在汽车车身制造、航空航天和造船等领域变得越来越重要。铝因其低密度、高比强度和优异的耐腐蚀性而成为应用最广泛的材料之一。因此,许多传统的钢部件已逐渐被钢铝混合结构所取代。然而,由于铝和钢之间的熔化温度、导热性和互溶性存在很大差异,因此在连接这些材料时会出现重大挑战。在连接过程中,铝/钢焊接界面上容易形成脆性IMC(金属间化合物),严重影响了接头的机械性能。迄今为止,已经使用搅拌摩擦焊、电弧焊、电阻点焊和激光焊接等工艺来实现铝/钢的连接。尽管固态焊接工艺(如搅拌摩擦焊)减少了IMC的产生,其应用仅限于通常为对接或搭接接头的特定接头几何形状。传统的熔焊技术(如电弧焊)在热输入控制方面的精度有限,这类焊接工艺无法准确控制IMC的产生,尤其是在焊接薄金属板时。

对低热输入焊接工艺在Al/Steel接头中的应用进行了广泛的研究,其主要目的是,从而提高焊接性能。研究证实,IMCs层的厚度增加到10μm以上会导致接头的机械性能下降。因此可以通过优化焊接条件以最大限度地减少IMC层的生长。激光焊接在这方面具有显著的优势,包括其高能量密度、冷却速度快,处理时间短,这有助于改善IMC层的形成。激光螺旋熔焊因其对重叠间隙的适应性好、焊接速度快、焊接间隔缩短以及能够连接多层板等优点而应用于汽车制造。螺旋点确保所有方向的力分布均匀,并在有限的空间内增加承重粘合面积。

综上所述,在焊接过程中添加层间元素以调节冶金反应已被确定为提高钢/铝接头性能的重要方法。目前在激光螺旋熔焊中,Ti夹层对铝钢焊接接头中IMC和界面形成影响的研究较少。

本研究采用激光螺旋熔焊技术对DP980双相钢和6061铝合金进行搭接焊接。研究了Ti中间层对焊接接头微观组织和力学性能的影响。此外,使用LSCM(激光扫描共聚焦显微镜)和SEM(扫描电子显微镜)分析了焊缝的表面形貌和断裂形貌。应用EBSD(电子背散射衍射)和TEM(透射电子显微镜)来解释晶粒尺寸和IMCs层的生长机制。本研究为钢/铝焊接结构构件的推广应用提供了理论指导和技术支持。

本研究成果“Effect of Ti interlayers on microstructure and mechanical properties of laser spiral fusion welded steel/aluminum lap joints”发表于期刊“Journal of Materials Research and Technology”。

论文链接:

正文

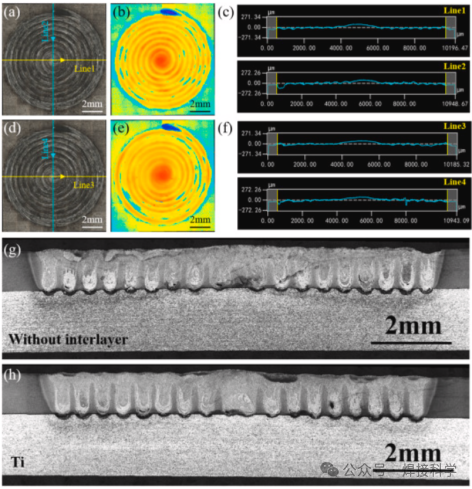

图一显示的是无夹层和有Ti夹层的焊缝的表面和横截面形貌。在无夹层和有Ti夹层的条件下,焊缝的表面粗糙度分别为24.28μm和25.13μm。表面形态表现出较高的中心位置和焊缝末端的凹陷,如图一(b)和(e)所示。这主要是由于熔池前部的锁孔流向尾部的液态金属,在焊接过程开始时受到马兰戈尼力的驱动,积聚的液态金属在冷却后形成较大的增强材料。在焊接过程结束时,激光器的突然终止导致反冲压力突然下降,导致驱动力不平衡,从而导致钥匙孔坍塌。焊尾凹坑的凝固速率超过熔池中心的凝固速率,没有足够的时间让液态金属填充凹坑,从而形成凹坑。表面线粗糙度是从焊缝中心的水平和垂直方向提取的,如图一(c)和(f)所示。对于没有夹层和有Ti夹层的条件,对应于Line1和Line3的水平方向的线粗糙度值分别为24.58μm和26.01μm。对于由直线2和直线4表示的垂直方向,粗糙度值分别为28.51μm和28.99μm。每个焊缝都表现出由多个波浪形界面组成的特征结构。最初在上部DP980钢层中形成一个锁孔,该锁孔在穿透钢水后,继续熔化下面的A6061铝层。这种相互作用导致钢液嵌入熔融铝中,引发冶金反应,导致形成焊缝,中心熔深较浅,外边缘熔深,如图一(g)和(h)所示。这主要归因于焊接过程中的热量积累。

图一.激光螺旋熔焊铝/钢接头的形态:(a-c)和(g)无夹层;(d-f)和(h)Ti夹层。

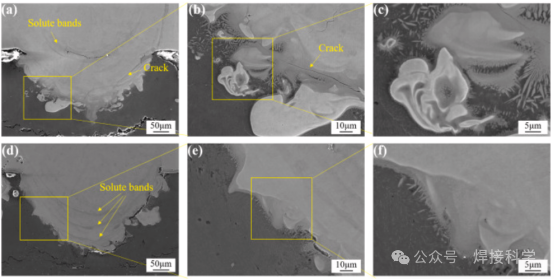

图二显示了无夹层和有Ti夹层的焊接接头的微观结构。在铝侧的焊缝底部,形成“溶质带”,如图二(a)所示。Ti中间层的添加导致穿透深度增加,这主要与激光能量吸收率有关。由于焊接参数一致,因此激光波长保持不变。此外,随着钢的熔深增加,焊缝界面处“溶质带”的频率也会增加。这是由于钢和铝在高温下向上的对流运动,这有利于铝被截留在钢基体中。钢渗透率的增加导致更大的铝液体积和增强的铝钢稀释,从而增加“溶质带”的数量。

图二.激光螺旋熔焊铝/钢接头的扫描电镜:(a)–(c)无夹层;(d)–(f)Ti夹层。

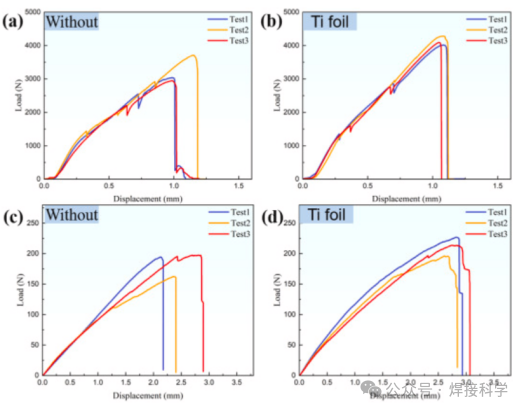

对无夹层和有Ti夹层的焊接接头进行了拉伸剪切试验和Coach剥离试验。对每个焊缝的三个试样进行测试,以确定焊缝的平均强度,结果如图三所示。无中间层的焊接接头的最大剪切拉力为3709.5N,平均剪切拉力为3230.1N,如图三(a)所示。随着Ti夹层的加入,最大剪切拉力增加到4280.1N,平均剪切拉力达到4129.9N,如图三(b)所示。与没有夹层的接头相比,它的平均剪切拉力增加了27.86%。对于Coach剥离测试,测量无夹层的焊接接头的最大剥离力为197.4N,平均剥离力为184.6N,如图三(c)所示。添加Ti夹层后,接头的最大剥离力上升到226.9N,平均剥离力为212.4N,如图三(d)所示。与没有夹层的接缝相比,平均剥离力增加了15.06%。

图三.焊接接头力和位移曲线图:(a)无夹层拉伸剪切试验;(b)Ti夹层拉伸剪切试验;(c)无夹层的Coach剥离试验;(d)Ti夹层的Coach剥离试验。

文章亮点

观察无夹层和有Ti夹层的焊缝的表面和横截面形貌图像以及粗糙度确定了Ti夹层对于焊缝宏观形貌的影响。

观察有无Ti夹层的接头扫描电镜图像确定Ti夹层对于接头微观结构的影响。

分析接头的应力位移曲线确定有无Ti夹层对于接头机械性能的影响。

本文由wangzheng整理