网站分类

搜索

最新留言

文章归档

友情链接

激光冲击诱导稳定梯度纳米结构赋予钛合金优异微动磨损性能

导读:

TC6钛合金广泛应用于航空发动机的叶片和紧固件结构中,而微动磨损失效是其中常见的问题。为应对这一挑战,科研人员采用了各种表面处理技术,其中激光冲击强化(LSP)因其优异的表面完整性而备受关注。尽管激光冲击强化已被广泛用于改善钛合金的疲劳和摩擦性能,但其对微动磨损性能的影响以及相关的强化机制仍未得到充分研究。

针对以上问题,航空动力系统与等离子体技术全国重点实验室(APPL),通过激光冲击策略精准调控,改善了TC6合金表面状态及梯度组织,并进行了微动摩擦磨损测试。此外,通过运用多种微观技术和基于能量的分析方法,系统地研究了钛合金在摩擦试验前后的梯度力学性能、表面形貌、能量耗散、微观结构演变以及位错行为。结合FIB和TEM等手段更深层次厘清了激光冲击强化增强TC6钛合金微动磨损过程中的组织演变,阐明了增强微动磨损的机理。

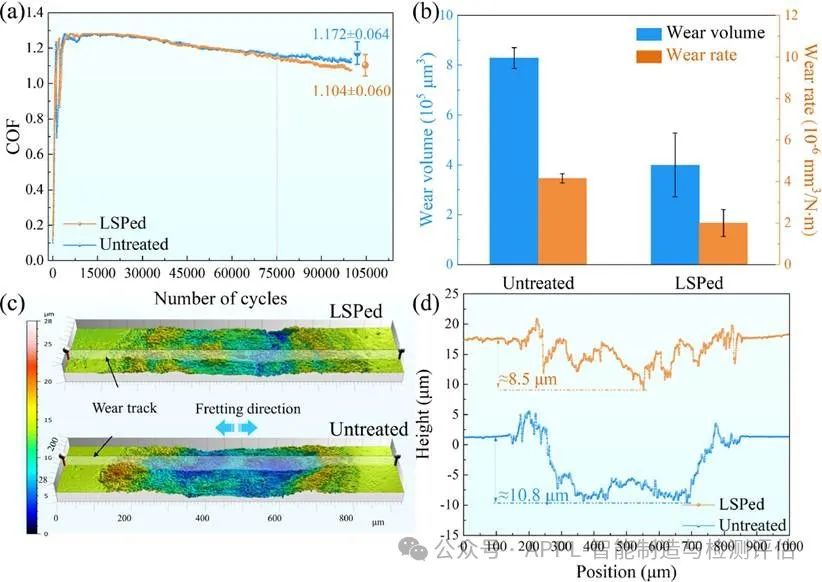

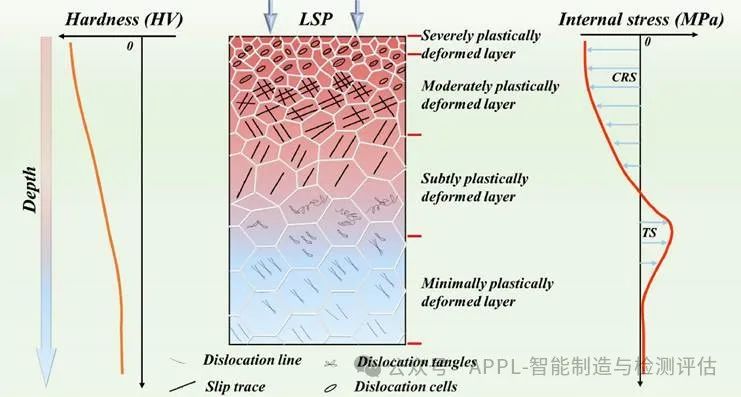

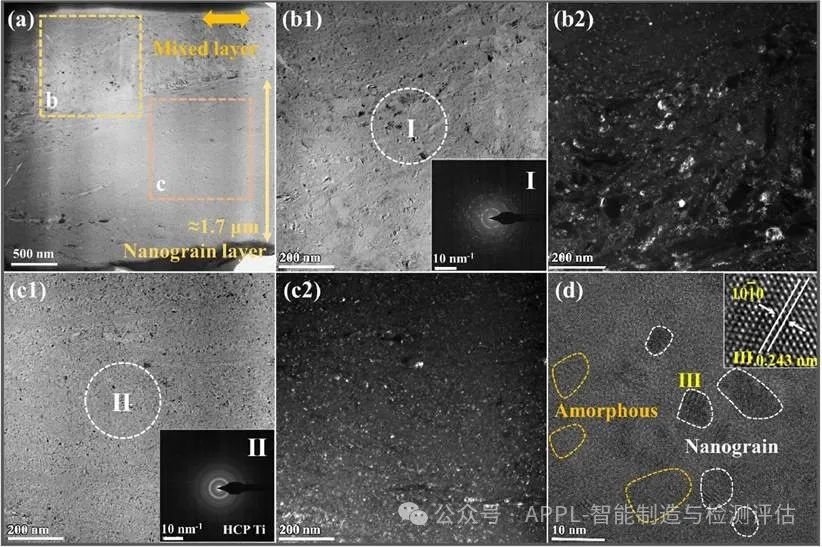

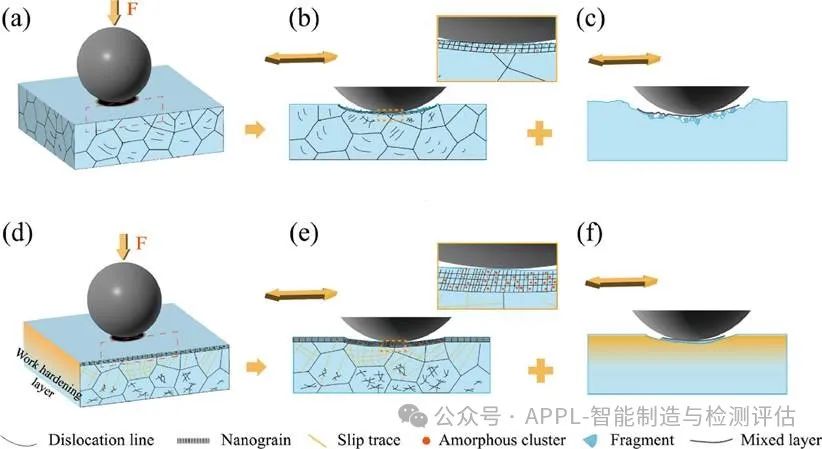

结果表明激光冲击强化能够使钛合金在高载荷微动条件下的磨损率显著降低了51.9%,从4.147×10⁻⁶ mm³N⁻¹m⁻¹降至1.996×10⁻⁶ mm³N⁻¹m⁻¹(图1)。激光冲击诱导的微观组织演变和磨损后组织特征如图2和图3所示,钛合金优异的微动磨损抗性源于表面硬化层、残余压应力以及梯度纳米晶-非晶亚结构演变的协同作用,这些因素抑制了基体材料的去除,并能在微动滑移条件下适应较大的塑性应变(图4)。

相关工作以“Superior fretting wear resistance of titanium alloys from stable gradient nanostructures induced by laser shock peening”为题发表在金属领域顶刊International Journal of Plasticity,论文第一作者为博士生曹振阳。

论文链接:

图1.未经处理和经过激光冲击强化(LSP)样品的微动磨损性能。(a)摩擦系数(COF)随循环次数的变化曲线。(b)磨损体积和磨损率。(c)微动磨损区域的典型三维形貌。(d) (c)图中对应磨损轨迹的横截面轮廓。

图2.示意图:激光冲击强化(LSP)诱导的梯度硬化层、梯度纳米晶粒(GNG)微观结构层和梯度残余应力层。

图3.激光冲击强化(LSP)样品磨损截面微观结构的透射电镜(TEM)分析:(a)磨损后LSP样品塑性变形层的典型形貌。(b1-b2)图(a)中橙色矩形区域b的明场像和暗场像,以及插入在(b1)中的区域Ⅰ的选区电子衍射(SAED)图。(c1-c2)图(a)中红色矩形区域c明场像和暗场像,以及插入在(c1)中的区域Ⅱ的选区电子衍射(SAED)图。(d) (c1)区域的高分辨透射电镜(HRTEM)图像,右上角为区域Ⅲ反傅里叶变换(IFFT)图。

图4.示意图展示激光冲击强化(LSP)前后微动磨损过程演变。(a, b, c)未处理样品和(d, e, f) LSP处理样品在微动磨损过程的摩擦及截面示意图。

团队简介:团队简介:本团队为航空动力系统与等离子体技术全国重点实验室-智能制造与检测评估团队(简称APPL-智能制造与检测评估),团队拥有国家级领军及青年人才若干,研究方向聚焦高端装备智能制造与检测,包括但不限于激光冲击强化、激光增材制造、激光增材修复、激光锻打印、机器视觉、抗腐蚀及抗冲蚀涂层防护、结构材料极端工况性能评估等,为航空航天重大装备安全服役及延寿提供解决方案,促进创新性人才培养。