网站分类

搜索

最新留言

文章归档

友情链接

第四百四十一期 激光与物质相互作用的多尺度机制研究

1.Spallation of metals under laser irradiation

激光辐照下金属的剥落现象

本文系统探究了短脉冲激光照射下金属材料的动态剥落机制,通过多尺度实验与数值模拟揭示了极端加载条件下的损伤演化规律。研究以铜、铝箔(厚度100-600μm)为对象,采用强度1010-1012W/cm2的纳秒级激光脉冲,通过等离子体烧蚀产生数百千巴瞬态压力,诱导材料内部形成高速冲击波(传播时间约几十纳秒)。实验利用高速摄影、扫描电子显微镜(SEM)等技术观测剥落形貌,发现剥落宽度与激光能量密度呈非线性依赖关系,并揭示了裂纹萌生、扩展及剥落碎片飞散的时空特征。

数值模拟基于Lagrangian坐标流体动力学弹性塑性模型,耦合损伤累积判据与应力松弛机制。模型通过吸收激光能量转化为等离子体压力,动态追踪冲击波传播及材料弹塑性响应,采用连续动力学模型描述裂纹扩展阈值。模拟结果与实验在剥落压力、临界能量密度及损伤模式上高度吻合,验证了理论框架的有效性。研究指出,剥落主要由反射冲击波与卸载波叠加产生的拉伸应力触发,应变率可达107s-1,且材料塑性变形与损伤累积存在竞争机制。

通过参数化分析,揭示了激光强度、脉冲宽度及材料厚度对剥落行为的调控规律:高强度脉冲更易引发瞬态断裂,而长脉冲则促进塑性损伤累积;薄箔材料对冲击波响应更敏感,剥落阈值更低。研究创新性地结合实验观测与多物理场模拟,为激光加工(如精密微结构剥离)、材料抗冲击防护设计提供了理论依据,并拓展了极端加载条件下材料动态断裂力学的研究范畴。未来工作可进一步探索多脉冲序列加载效应及不同晶体结构材料的剥落机理差异。

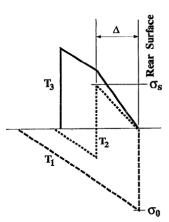

图1 三角形压缩脉冲从后表面反射.在一系列时间点上的压力与距离的关系如图所示.σs是剥落压力,σ0是后表面的最大压力,Δ是剥落层厚度.在T1时,脉冲接近自由表面;在T2时,反射脉冲和入射脉冲在剥落前相遇(剥落的阈值条件);在T3时,剥落后反射脉冲

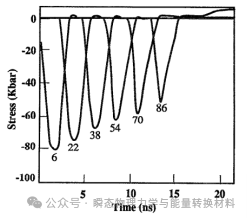

图2 100μm厚的Al箔(I=0.72×1011W/cm²)上的不同点(以微米为单位)在对称轴上的应力演变,激光辐照从左侧进行

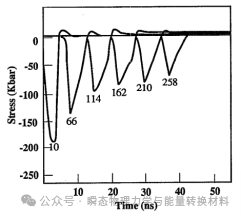

图3 100-μm厚的Al箔(I=2.5×1011W/cm²)上的不同点在对称轴上的应力演变

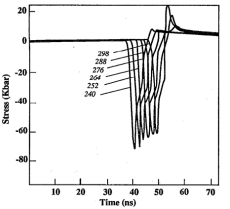

图4. 300-μm厚的Al箔(I=2.5×1011W/cm²)上的不同点在对称轴上的应力演化

图5 目标后表面附近两个稀疏波的叠加.100-μm铝箔(I=0.72×1011W/cm2)上的几个点(以微米为单位)在对称轴的应力随时间演化

图6 在目标后表面附近两个稀疏波的叠加,以及在300-μm铝箔(I=2.5×1011W/cm²)上的几个点在对称轴的应力随时间演化

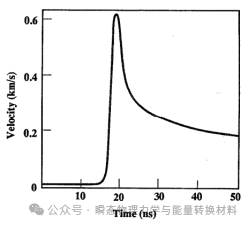

图7 100-μm铝箔后表面速度的时间历程(I=0.72×1011W/cm²)

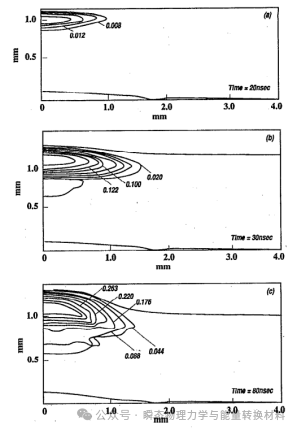

图8 损伤阶段:100-μm铝箔(I=2×1011W/cm²)裂缝的特定体积(单位:cm³/g)的等值线

描述了三个时间点:(a)t=30ns,(b)t=30ns和(c)t=80ns

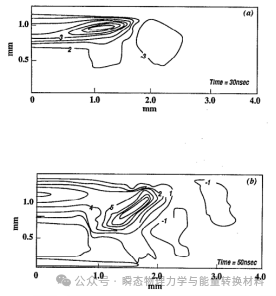

图9 针对100-μm铝箔(I=2×1011W/cm²),在破坏区域中的应力松弛.轴向应力(单位为kbar)的等值线在两个时间点:(a)t=30ns(对应于剥落的开始)和(b)t=50ns(破坏区域中的完全应力松弛)

图10 在冲击载荷下,Al和Cu的剥落强度随应变率的变化

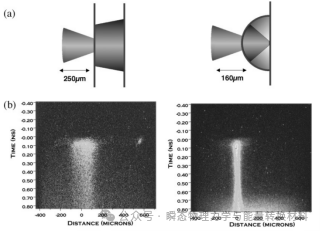

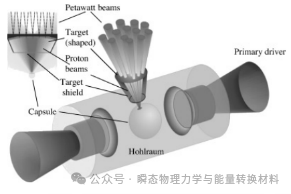

2.Fast Ion Generation by High-Intensity Laser Irradiation of Solid Targets and Applications

高强度激光辐照固体靶产生高能离子及其应用

本文系统综述了高强度激光与固体靶相互作用产生高能离子束的研究进展。激光等离子体相互作用中独特的加速机制,与早期中等强度激光产生的低能离子束相比,快离子束具有超高亮度、方向性、窄能谱及皮秒级脉冲宽度,其核心加速机制包括靶后表面电子堆积产生的超强静电场(TV/m级)驱动的靶正常鞘层加速(TNSA)、激光直接加速电子引发的辐射压加速(BOA)等。理论模型(如粒子模拟PIC方法)揭示,靶厚度、材料密度梯度、激光脉冲波形等参数对离子束能量、发散角及产额具有决定性影响。实验表明,通过优化靶材与激光参数(脉冲宽度

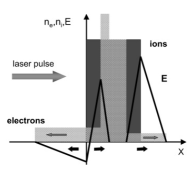

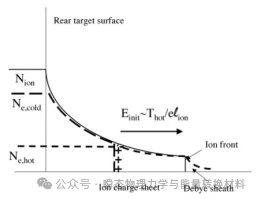

图1 高强度激光与固体箔相互作用后电荷和电场分布的示意图.x轴下方的箭头表示快速离子运动的方向

图2 离子激光从目标后表面的加速度示意图.图中指示了后表面的位置(目标位于左侧)

图3 (a)等离子体在真空中的膨胀电场结构,该等离子体在热电子德拜鞘的影响下流进真空和(b)在扩增过程中不同时间点加速离子的合成光谱

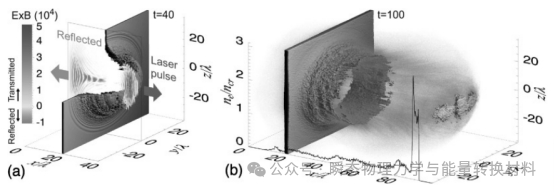

图4 (a)在t=40×2π/ω时,n=8ncr时的离子密度等值面(移除四分之一以显示内部)和(b)当n=2ncr时的等值面

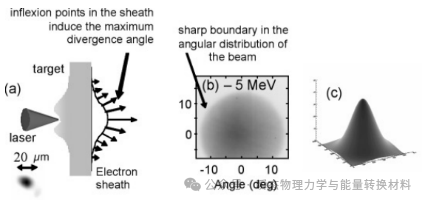

图5 (a)固体靶后表面高斯鞘层形成的示意图,图中显示了激光焦点在靶上的图像,此时激光处于全功率状态;质子在鞘层中的等密度轮廓线上沿法线方向加速,定义了一个最大发射角,该角度对应于鞘层中的拐点;(b)在每个质子能量的角分布中,观察到一个清晰的边界,这是在RCF上观察到的质子的特征和(c)一种利用高斯鞘层加速质子的静电模型

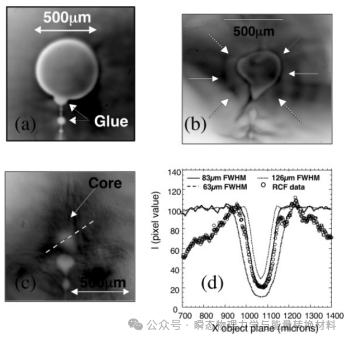

图6 (a)一个7-MeV质子射线照相图,显示未驱动的500-μm直径、7-μm壁厚的壳体;(b)高度不对称内爆的质子射线照相图,由错误的加热束引起;(c)在接近停滞时刻,使用7-MeV质子对一个500-μm直径、3-μm壁厚的微球泡进行质子射线照相;(d)质子射线照相数据和蒙特卡洛模拟输出的径向线轮廓,对于固定的峰值密度和变化的核心尺寸(FWHM)

图7 (a)平面和聚焦目标几何形状的实验设置.每个目标由一个平面或半球形的10-µm厚铝靶组成,该铝靶被激光照射,并且有一个平坦的10-µm厚铝箔被质子加热和(b)相应的条纹相机图像显示了从质子加热的铝箔后侧在570nm处的空间和时间分辨热发射

图8 间接驱动惯性约束聚变(ICF)中PFI的示意图(不成比例)

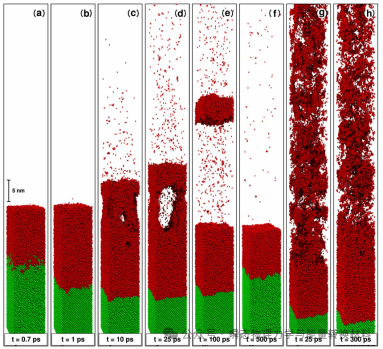

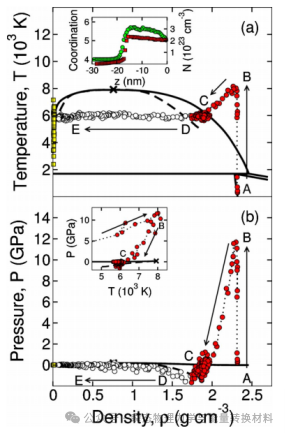

3.Thermodynamic pathways to melting, ablation, and solidification in absorbing solids under pulsed laser irradiation

脉冲激光辐照下吸收性固体熔化、烧蚀和固化过程中的热力学路径

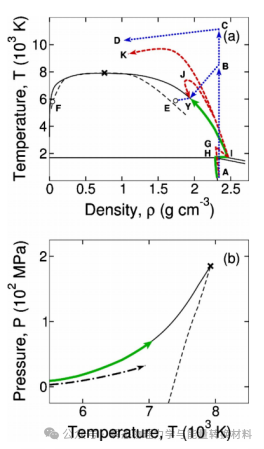

本文主要研究了在飞秒和皮秒激光脉冲照射下,吸收性固体材料的热力学路径,包括熔化、烧蚀和固化过程。通过结合蒙特卡罗和分子动力学模拟的方法,文章详细探讨了硅材料在500飞秒和100皮秒激光脉冲作用下的热力学变化。研究发现,在飞秒激光照射下,材料迅速加热至超临界状态,随后通过相爆炸过程实现烧蚀。而在皮秒激光照射下,材料经历均匀和非均匀的熔化过程,并通过热传导冷却至液-气共存线,相爆炸过程被抑制,烧蚀通过“平凡”破碎过程实现。此外,文章还分析了烧蚀阈值特性,指出烧蚀阈值主要由材料的机械性能决定,而非热波动。最后,研究结果表明,飞秒和皮秒激光辐射下的材料烧蚀机制显著不同,飞秒激光烧蚀涉及快速相变和机械效应,而皮秒激光烧蚀则更多依赖于热传导和平衡过程。这篇文章为理解激光辐射下材料的热力学变化提供了深入的分析,并通过模拟揭示了不同脉冲宽度下烧蚀机制的差异。这些发现有助于优化激光材料加工技术,并指导未来在极端条件下材料行为的研究。

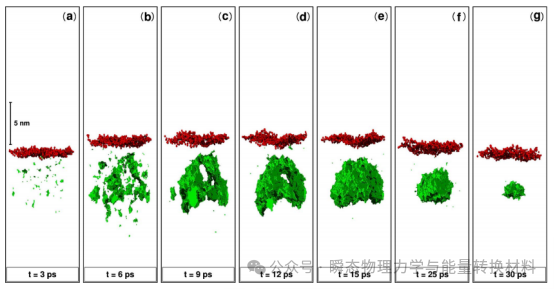

图1 (在线彩色)硅的组合MC和MD模型的示意图.左:光子的吸收和载流子散射过程;右:在热熔材料喷射之前,相对较大的空腔的生长.红色球体:属于(金属)液相的原子;绿色球体:属于(半导体)晶体相的原子;黄色箭头:光子;白色圆盘:传导电子;黑色圆盘:传导空穴;绿色波浪箭头:声子;白色箭头:载流子运动(方向和速度).大写字母指的是特定的吸收和散射事件

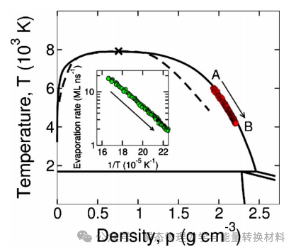

图2 (在线彩色)硅的相图:(a)ρ-T平面;(b)ρ-P平面;插图:T-P平面

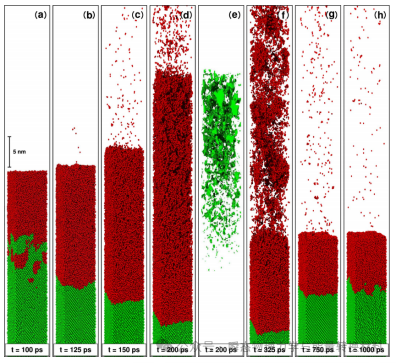

图3 (在线彩色)快照显示了在266nm下,由500fs和100ps脉冲诱导的Si(100)基底的结构变化:(a)-(f)500fs脉冲,其通量F=Ffs=0.025J cm-2;(g)500fs脉冲,其通量F=2.2Ffs=0.50J cm-2;(h)100ps脉冲,其通量F=1.1Fps=0.45J cm-2.Ffs和Fps分别是飞秒和皮秒辐照下的烧蚀阈值.绿色:(半导体)晶体硅;红色:(金属)液态硅.每个脉冲在t=0时开始

图4 在(a)ρ-T和(b)ρ-P平面上,500fs脉冲在F=Ffs=0.225J cm-2的通量下的系统时间演化;插图:(a)配位数(绿色圆圈)和电子密度N(红色方块)作为距离表面z的函数在t=1ps时和(b)T-P平面上轨迹的视图

图5 弹射液体壳的热力学演化;插图:弹射层的蒸发速率作为逆温度的函数

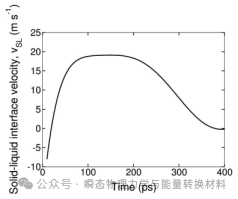

图6 固态(晶体)与液态相界面速度随时间变化的函数

图7 展示了一个空腔(绿色)在表面(红色)下方的生长和随后塌陷的快照

图8 快照揭示了在Si(100)衬底上由266nm、100ps脉冲诱导的结构变化:(a)-(d)和(f)-(h)绿色:(半导体)晶体硅;红色:(金属)液态硅;(e)膨胀熔融层中空隙的视图.脉冲在t=0时开始

图9 硅在飞秒(蓝色虚线)、皮秒(红色虚线)和纳秒(粗绿色实线)辐射下的热力学路径示意图;(a)ρ-T平面;(b)T-P平面

参考文献:

[1] Fortov V E , Kostin V V , Eliezer S .Spallation of metals under laser irradiation[J].Journal of Applied Physics, 1991, 70(8):4524-4531.DOI:10.1063/1.349087.

[2] Borghesi M , Fuchs J , Bulanov S V ,et al.Fast Ion Generation by High-Intensity Laser Irradiation of Solid Targets and Applications[J].Fusion Science and Technology, 2006, 49(3).DOI:10.13182/FST06-A1159.

[3] Lorazo P , Lewis L J , Meunier M .Thermodynamic pathways to melting, ablation, and solidification in absorbing solids under pulsed laser irradiation[J].Phys.rev.b, 2006, 73(13):4108.DOI:10.1103/PhysRevB.73.134108.

翻译整理:LZ

编辑校对:LZ