网站分类

搜索

最新留言

文章归档

友情链接

用于SiC材料纳秒激光切片技术

4H-SiC的应用受到晶片生产成本高的限制,这主要是由于其固有的硬度和脆性。线锯法通常用于4H-SiC晶圆的大规模生产,但它也带来了一些挑战,例如明显的表面损伤、开裂等。这些问题导致切片过程中的良率低和大约50%的材料损失,最终增加了4H-SiC晶圆的成本并限制了其更广泛的应用。激光切片技术已成为解决4H-SiC材料加工挑战的潜在解决方案,特别是在克服传统多线切割方法的局限性方面。该技术可以显著提高加工效率并减少材料损失,为传统机械切割提供了一种有前途的替代方案。

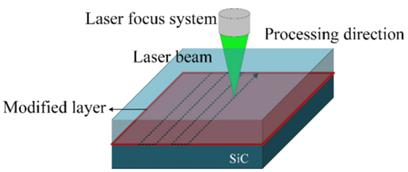

据报道,激光切片可以比最先进的线切割技术多生产44%的晶圆。该过程包括将脉冲激光聚焦在4H-SiC内部,以形成由Si、C和非晶态SiC混合物组成的改性层。激光切片具有多种优势,特别是对于大、硬和脆的4H-SiC锭,包括不产生机械应力、非直接接触以及高加工精度。激光照射后,使用机械拉伸、聚合物冷却、超声波振动或类似方法沿改性层分离4H-SiC。

目前,纳秒、皮秒和飞秒激光等短脉冲激光被广泛用于激光切片技术。其中,纳秒激光因其相对较低的成本和出色的稳定性而被广泛采用。尽管纳秒激光照射产生热效应会导致改性层,从而在4H-SiC材料内形成大裂纹。

图1:激光切割技术示意图

图2存在一个碳化、发黑的改性区(颜色发黑的区域)。当激光输出功率达到70%时,改性层两侧出现了由微裂纹光学干涉引起的彩色条纹。当激光输出功率增加时,改性区的宽度增加,裂纹也会变得更宽。如图2b-e所示。当激光输出功率为100 %时,裂纹宽度达到约217μm,如图2f所示。然而,在高激光输出功率下,容易产生大热应力和损伤。为了最大限度地减少热损伤,在后续实验中将激光输出功率设置为80%。

图2:不同激光输出功率下,沿[1-100]方向扫描的单线激光照射4H-SiC晶片俯视图

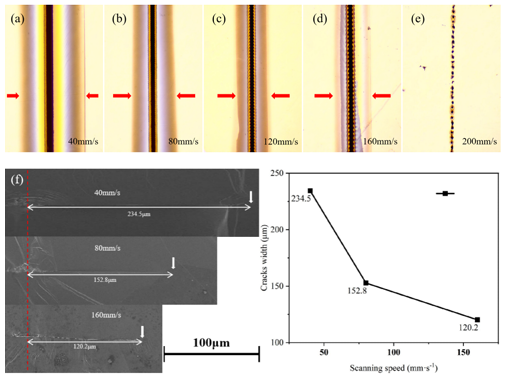

激光扫描速度决定了激光切片的效率。扫描速度越快,扫描时间越短,切片效率越高。扫描速度会影响内部光斑沿扫描方向的重复率。扫描速率的影响如图3所示。光斑重复率η代表晶体内部能量的沉积。在较低的扫描速度下,如50 mm/s(η = 0.167),斑点的重叠更高,材料内部积累和吸收更多激光能量,产生裂纹并相互连接(彩色条纹均匀连续)。对于超过120 mm/s(η = − 1)的较高扫描速度,由于斑点重叠减少,改性层为锯齿形,彩色条纹更窄。当扫描速度为200 mm/s(η = -2.33)时,改性层成为离散点。不同扫描速度下裂纹的SEM图像如图3所示。很明显,裂纹宽度随着扫描速度的增加而减小。综合考虑,80 %的激光输出功率和80 mm/s的扫描速度更合适。

图3:不同扫描速率下,沿[1-100]方向扫描的单线激光照射4H-SiC晶片俯视图

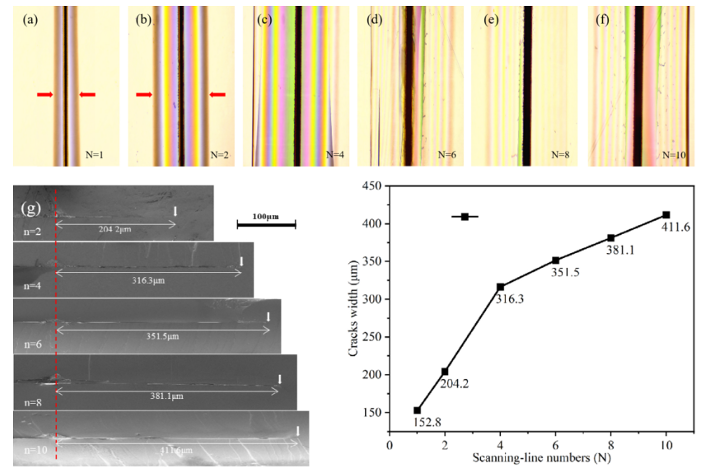

在激光切片过程中,微裂纹的形成、扩展和互连是完成4H-SiC切片的关键。激光的照射导致4H-SiC分解成非晶碳和非晶硅。在上述单线扫描过程中,斑点重叠会产生微裂纹,并在垂直于扫描方向扩展到150μm。除了热应力外,改性层的体积膨胀也会对微裂纹的产生影响。为了进一步扩展微裂纹,多线重叠扫描用于横向扩展改性层是一种可行的方法。在图4a中,由于单线激光扫描引起的体积膨胀和热应力而产生微裂纹。当扫描线数(N)增加时,体积膨胀和热应力增加会导致微裂纹横向传播得更广。

图4:不同扫描线数下,沿[1-100]方向扫描的激光照射4H-SiC晶片俯视图

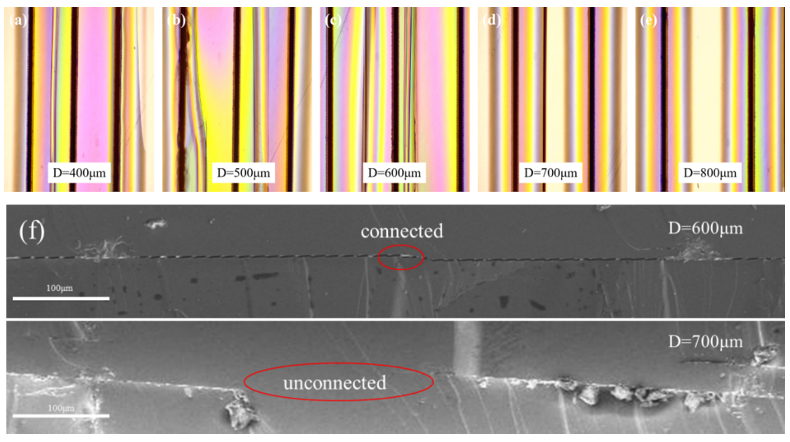

在上述研究中,详细研究了激光输出功率、扫描速度和扫描线数对微裂纹产生和扩展的影响。为了有效地切割4H-SiC,激光切片后需要将裂纹相互连接。组间距(D),即相邻修改区域之间的距离,是关键参数。图5显示了不同组间距D的激光切片后光学图片。在这里,扫描线数设置为4,扫描速度为80 mm/s,激光输出功率为80 %。如图5d-e所示,当组间距大于600μm时,彩色条纹是不连续的,这意味着裂纹彼此之间没有连接。SEM图像显示了D = 600μm和700μm处裂纹之间的连接状态(图6f),这与光学照片一致。较大的组距导致裂纹无法相互连接,这增加了后续4H-SiC切片的难度。

图5:不同组间距下,沿[1-100]方向扫描的激光照射4H-SiC晶片俯视图

通过控制激光输出功率和扫描线数,获得相当宽的微裂纹,并采用适当的组间距使裂纹连接。该策略降低了改性区的比率,从而降低了切片的难度;同时减少了切片过程污染;保持了较高的生产速度。最后,在优化参数下,从6英寸N型4H-SiC硅锭上成功切成厚度约为500μm的4H-SiC晶片,抛光后的4H-SiC晶片表现出低TTV、WARP、BOW值和低应力状态。

参考资料:

X. Yu , W. Wu , B. Li,et al.Crack control for efficient nanosecond-laser slicing of large-size 4H-SiC crystals.Applied Surface Science,2025, 697, 163014. (doi:10.1016/j.apsusc.2025.163014)