网站分类

搜索

最新留言

文章归档

友情链接

激光粉末床熔化制备 Cu-Cr-Si 合金:工艺参数与热处理对其组织和性能的影响

简介:

本文针对激光粉末床熔化(L-PBF)制备铜合金存在的缺陷问题,通过正交实验研究工艺参数和热处理对Cu-Cr-Si合金组织与性能的影响。确定最佳工艺参数为激光功率450-475W、扫描速度400-500mm/s、hatch间距45μm、粉末层厚度30μm,能制得近全密度样品。经500℃/45min直接时效处理后,合金电导率达63% IACS,抗拉强度达686MPa,性能显著提升,为高性能Cu-Cr-Si合金的增材制造提供理论指导。

背景:

在材料科学领域,铜及铜合金因具备优良的导电和导热性能,在诸如制造散热器、热交换器以及火箭发动机等方面有着广泛应用。传统制备高性能铜合金的方法,如铸造和热机械处理,存在切削量大、材料利用率低和生产周期长等弊端。激光粉末床熔化(L-PBF)技术作为一种新兴的增材制造技术,以高强度激光为能量源,通过逐层熔化粉末来构建复杂结构零件,同时其高速熔化和凝固过程可显著细化晶粒,在制备铝合金、钛合金和不锈钢等方面已得到广泛应用。然而,由于铜对激光的高反射率,使得采用L-PBF技术制备铜合金时面临诸多挑战,如粉末难以完全熔化,易产生未熔合、孔隙等缺陷,且不当的工艺参数、扫描策略以及不合适的基板材料,会导致零件内部出现孔隙、裂纹、翘曲和分层等问题。因此,探索利用L-PBF技术制备高性能、低缺陷铜合金的有效途径具有重要意义。

近日,以Xin Bu为第一作者等人发表了题为“Effect of process parameters and heat treatment on the microstructure and properties of a Cu-Cr-Si alloy manufactured by laser powder bed fusion”的研究成果于Materials Science & Engineering A期刊上,聚焦于激光粉末床熔化技术制备Cu-Cr-Si合金,深入探究了工艺参数和热处理对其组织与性能的影响,为高性能铜合金的增材制造提供了关键理论支持。

全文链接:

一、实验过程

(一)合金粉末特性

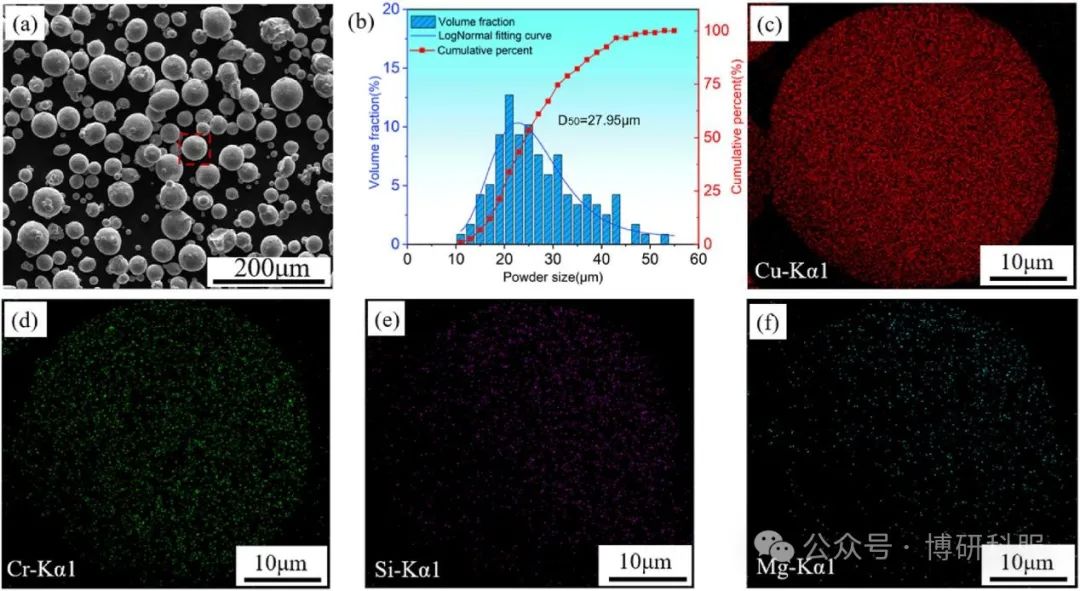

本研究选用的Cu-Cr-Si合金粉末,其化学组成主要包含Cr(1.60wt.%)、Si(0.15wt.%)、Mg(0.06wt.%)等元素,余量为Cu,并含有少量其他元素(Me,0.028wt.%)。该粉末呈现出高球形度和良好的流动性,经Houle流量计测定,其流动性为17s/50g。利用扫描电子显微镜(SEM)对粉末形貌进行表征(图1),结果显示粉末主要由Cu、Cr、Si和Mg组成,元素分布均匀,无明显偏析现象,平均粒径为 27.95μm。

图1.Cu-Cr-Si合金粉末形貌及尺寸分布的SEM图像。(a)粉末形貌;(b)粉末尺寸;(c)Cu元素分布;(d)Cr元素分布;(e)Si元素分布;(f)Mg元素分布。

(二)实验方法与性能表征

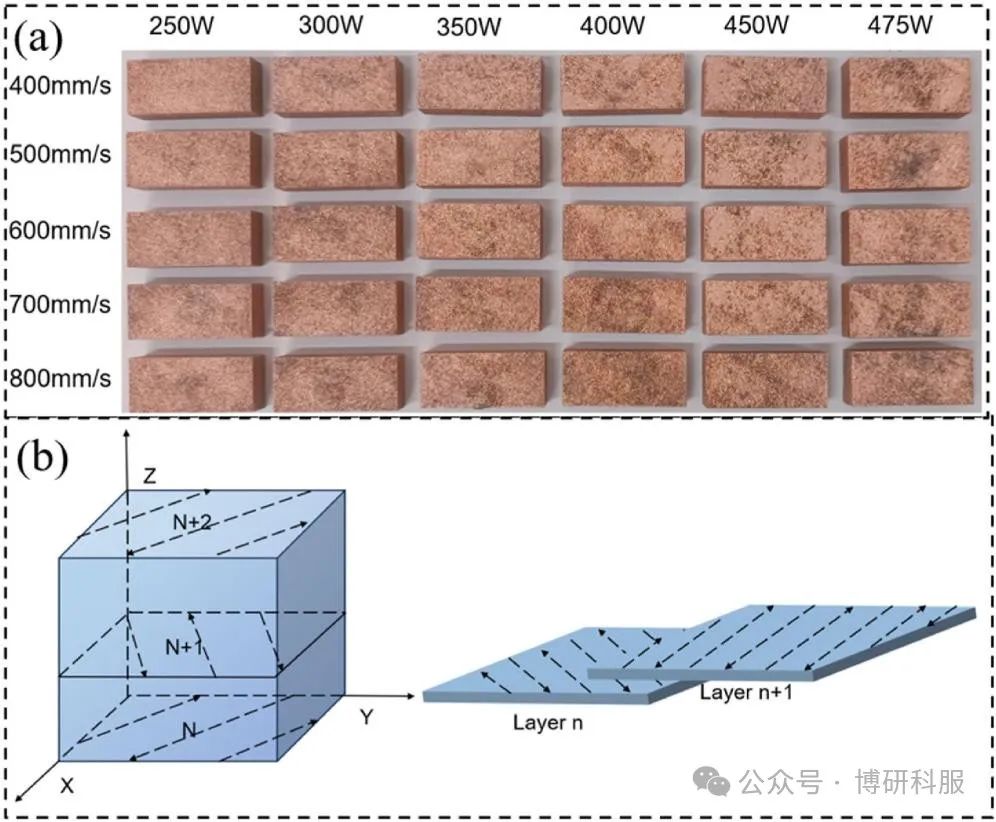

在进行增材制造前,将粉末置于DZ-2BCII真空干燥炉中,在110℃下干燥5h,以去除粉末中的水分。为防止成型零件发生翘曲,选用尺寸为116×116×20 ~mm3的H62黄铜作为基板,并对基板表面进行喷砂处理,以增强成型零件与基板之间的结合力。实验采用Farsoon Technologies Co.,Ltd.生产的FS121M Printer进行L-PBF打印,该设备激光光斑直径为55μm,最大功率为500W。打印过程在高纯度氮气保护下进行,其中设置了五组激光功率(250W、300W、350W、400W、450W、475W)和六组扫描速度(400mm/s、500mm/s、600mm/s、700mm/s、800mm/s),hatch间距固定为45μm,层厚为30μm,扫描策略采用Z-scan模式且层间旋转90°。制备的样品尺寸为长27mm、宽12mm、厚7mm。

图2.已完成的Cu-Cr-Si合金样品和L-PBF工艺。(a)工艺参数和已完成的样品;(b)打印策略示意图。

对经峰值时效处理后的最优样品,在INSTRON 5982测试仪上以0.5mm/min的拉伸应变速率进行拉伸测试,拉伸试样总长度为26mm,标距长度为8mm,宽度为3.2mm,厚度为1.5mm。采用阿基米德排水法测量样品实际密度,通过公式

relative=

actual/

theoretical计算相对密度;利用维氏硬度计在样品X-Y表面进行硬度测量,加载载荷为2000g,保载时间10s,每个样品在X-Y表面至少测量7个位置,去除最高和最低值后,取剩余测量值的平均值作为记录硬度;使用D60K数字金属电导率仪在样品X-Y表面测量电导率;借助配备电子背散射衍射(EBSD)探测器的扫描电子显微镜分析样品X-Z平面的晶粒取向和晶粒尺寸;采用透射电子显微镜(TEM)对峰值时效后最优样品的微观结构进行表征。

二、实验结果与分析

(一)L-PBF 工艺参数的影响

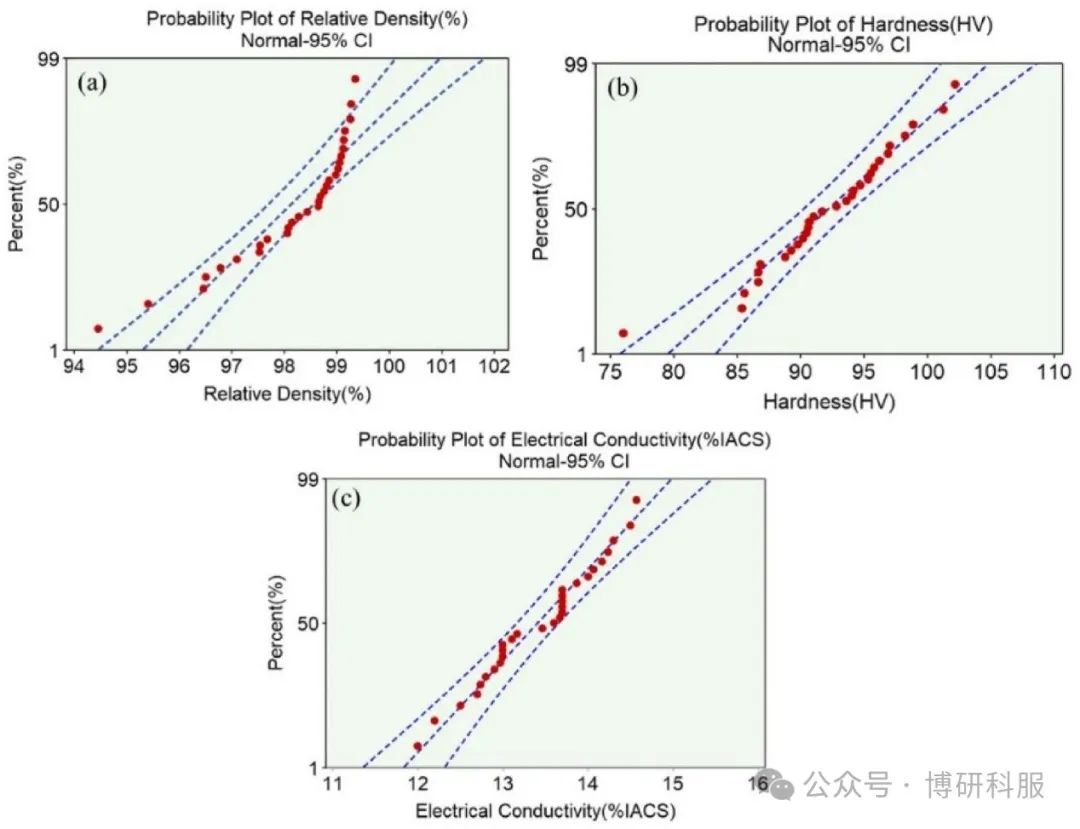

对不同工艺参数下制备的Cu-Cr-Si合金性能数据进行概率分析(图3),结果表明硬度和电导率数据点与正态分布趋势线拟合紧密,符合正态分布;而密度数据点偏离中间趋势线,不满足正态分布。

图3.不同工艺参数下Cu-Cr-Si合金性能的概率分析。(a)相对密度;(b)硬度;(c)电导率。

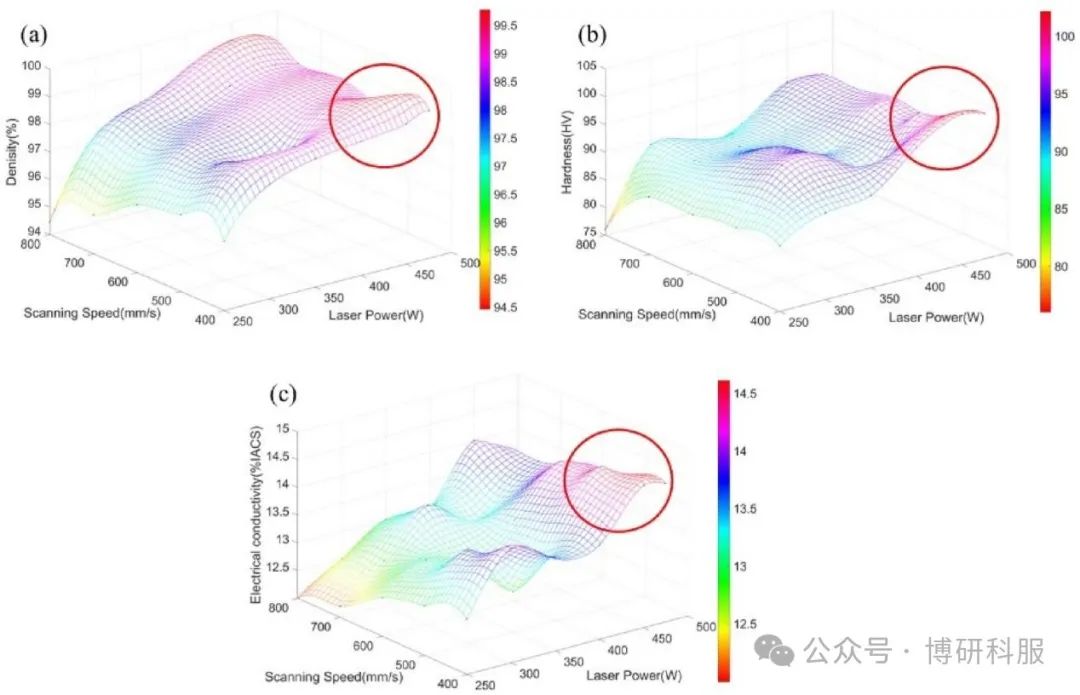

研究激光功率和扫描速度对合金相对密度、硬度和电导率的影响(图4)发现,在扫描速度相同的情况下,随着激光功率的增加,样品的相对密度、硬度和电导率均显著提高;当激光功率保持不变时,这三个性能指标随扫描速度的升高呈现上下波动,未呈现明显的相关性,表明激光功率是影响合金性能的主要因素。当激光功率高于400W且扫描速度在400-500mm/s时,可获得相对密度高于98.6%的样品,此时样品的硬度和电导率也相对较高。综合考虑,确定本研究中Cu-Cr-Si合金的最佳工艺参数为激光功率450-475W、扫描速度400-500mm/s、hatch间距45μm、层厚30μm,在此参数下制备的样品性能最优。

图4.不同工艺参数下Cu-Cr-Si合金性能的3D表面图。(a)相对密度;(b)硬度;(c)电导率。

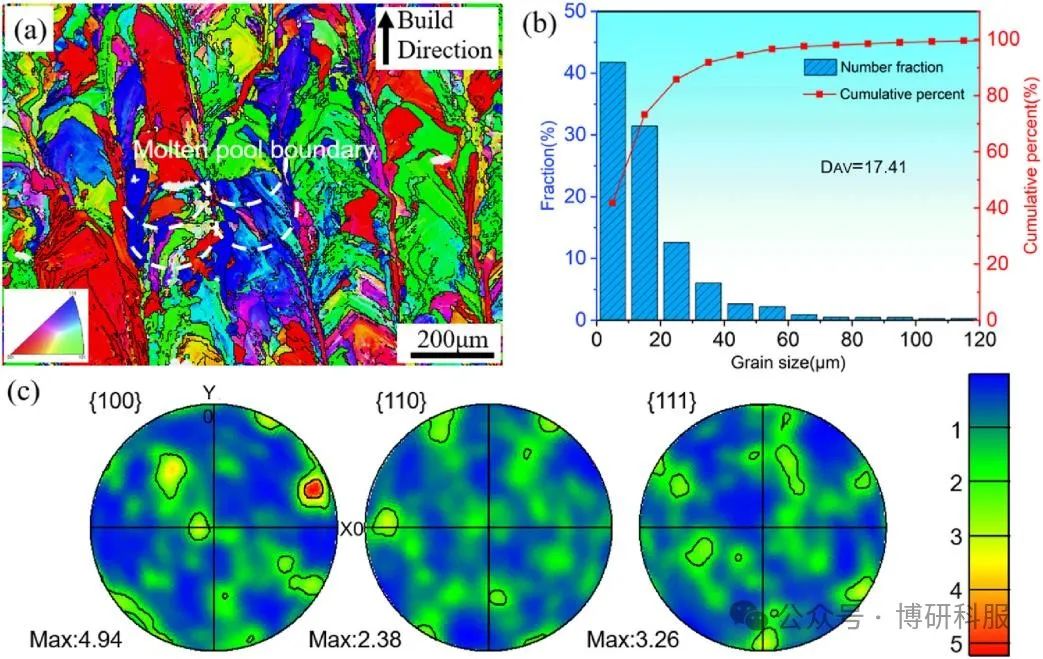

通过对不同能量密度下样品微观结构的研究(图5)发现,随着能量密度的增加,熔池中心粗晶与相邻熔池重叠区域细晶的边界愈发清晰,样品中存在的孔隙数量和体积逐渐减少,但未观察到微裂纹。除最低能量密度样品外,其他样品的最大织构强度值相同,且样品的晶粒尺寸随能量密度的增加略有增大。

图5.P450V500样品的EBSD分析和晶粒分布。(a)IPF;(b)晶粒尺寸;(c)极图。

(二)热处理对成型样品的影响

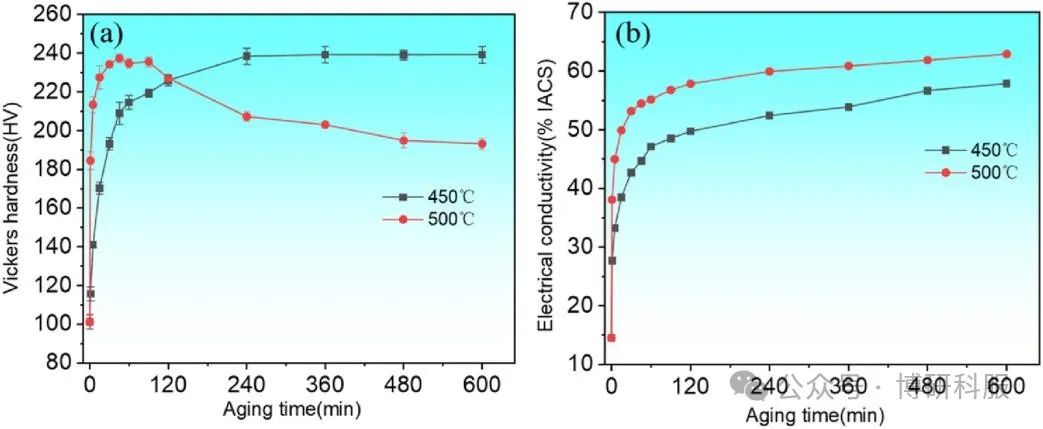

以P450V500样品为例,探究不同时效温度(450℃和500℃)和时间对样品硬度和电导率的影响(图6)。结果显示,在450℃时效时,样品硬度随时间增加而升高,240min后达到稳定,峰值硬度为239HV;在500℃时效时,样品硬度初期快速上升,2h后出现过时效现象,硬度开始下降,峰值时效硬度为237.4HV。电导率则随时效时间的延长逐渐增加,且500℃时效样品的电导率始终高于450℃时效样品。综合考虑时间成本和性能优势,确定500℃时效45min为适合本研究Cu-Cr-Si合金的热处理工艺。

图6.P450V500样品在450°C和500°C时效后的性能。(a)硬度;(b)电导率。

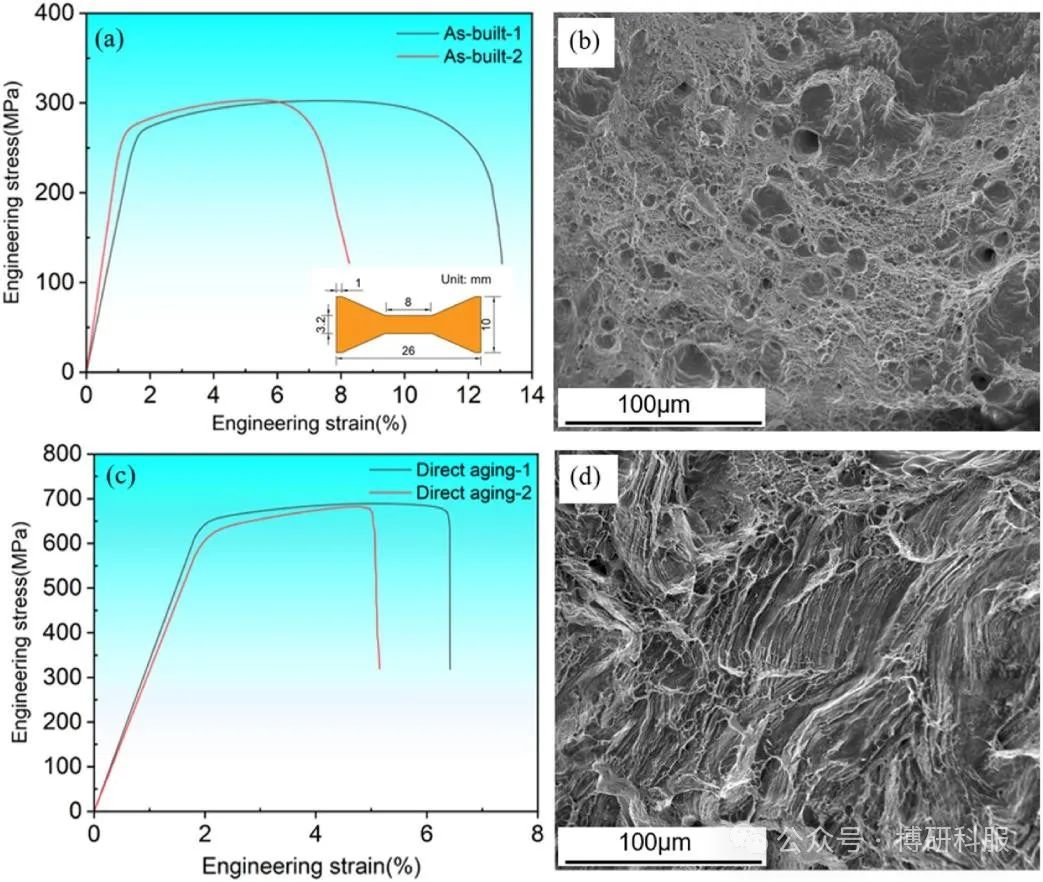

对时效前后的P450V500样品进行拉伸测试和断口形貌分析(图7),结果表明时效处理后,合金的屈服强度从261MPa提升至635MPa,抗拉强度从303MPa提高到686MPa,硬度增加了138HV,但伸长率从36%下降至16%。断口形貌显示,时效前样品断口有许多韧窝,表明其塑性良好;时效后断口以河流花样为主,仍存在较深韧窝,说明合金在时效后仍保持一定的塑性。

图7.Cu-Cr-Si合金(P450V500)时效前后室温拉伸应力-应变曲线及断口形貌。(a)和(c)拉伸应力-应变曲线;(b)和(d)断口形貌。

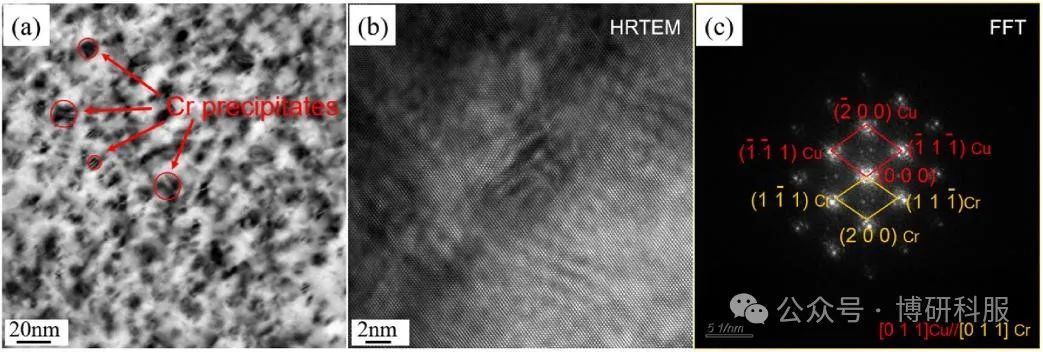

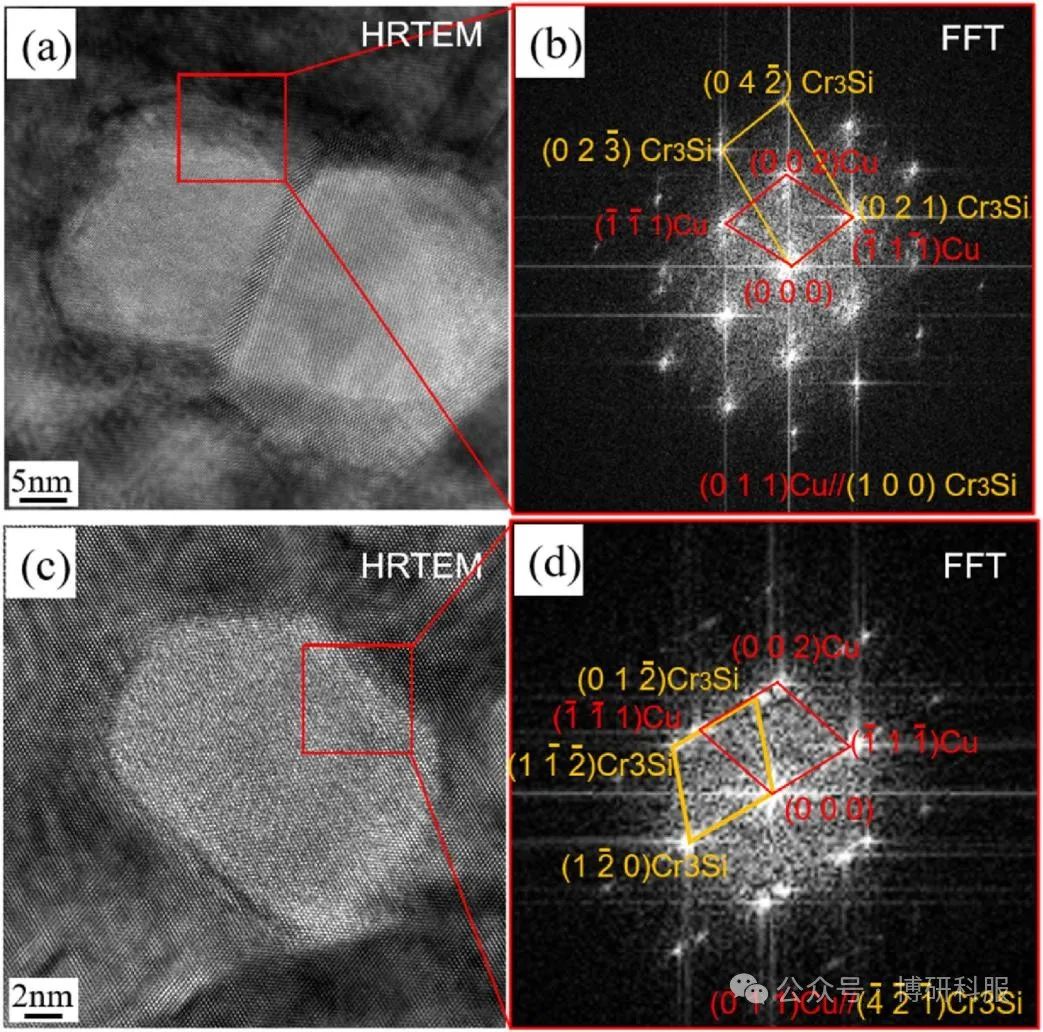

利用TEM对500℃时效45min后的Cu-Cr-Si合金样品进行微观结构分析(图8、图9),发现铜基体中存在大量平均尺寸约为4.5nm 的圆形和椭圆形纳米级析出相,经FFT分析证实这些析出相为面心立方结构的Cr相,且与铜基体存在特定的取向关系;同时还观察到尺寸约为20.6nm的粗大析出相,经FFT分析确定为Cr3Si相,其与基体也存在特定的取向关系。

图8.Cu-Cr-Si合金时效后的TEM图像。(a) BF图像;(b) HRTEM图像;(c) FFT图像。

图9.Cu-Cr-Si合金时效后的TEM图像。(a)和(c)HRTEM图像;(b)和(d)FFT图像。

三、讨论

(一)工艺参数的影响机制

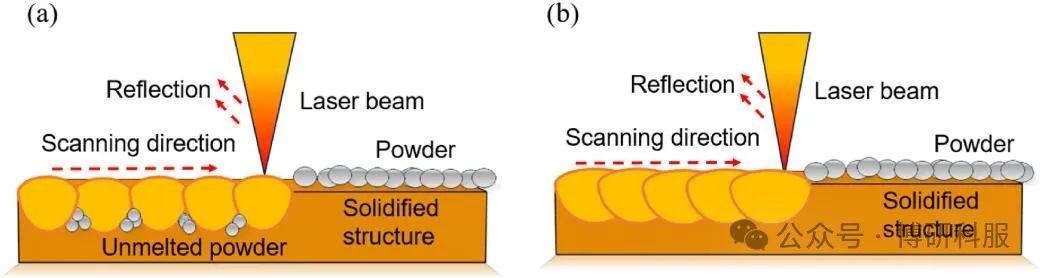

由于铜的高激光反射率,L-PBF制备铜合金需要较高的激光能量。低能量输入(如激光功率过低或扫描速度过快)会导致合金粉末熔化不充分,熔池无法充分扩展,从而在样品中形成不规则孔隙(图10)。随着能量密度的增加,熔池重熔面积增大,相邻熔池之间的重叠程度提高,有利于减少孔隙的产生。在L-PBF过程中,粉末熔化形成熔池,熔池内部的热梯度方向从熔池边界指向中心,晶粒垂直于熔池边界生长;同时,上层粉末熔化时会对下层金属进行重熔,使得下层金属晶粒沿热温度梯度方向向上延伸生长,从而形成样品中的柱状晶晶粒结构。

图10.不同能量输入下样品成孔示意图。(a)低能量输入;(b)适当能量输入。

(二)直接时效对性能和微观结构的影响机制

根据Matthiessen定律,合金的电阻由多种散射机制共同决定。在本研究中,由于时效前后电导率测试均在室温下进行,声子散射引起的电阻率变化可忽略不计;且样品在测量电导率前均经800目砂纸打磨,界面散射变化也可忽略。时效前,L-PBF制备的Cu-Cr-Si合金处于过饱和固溶状态,存在大量点缺陷和晶格畸变,导致缺陷散射和杂质散射较高,电导率较低。时效后,大量细小且均匀分散的Cr析出相从铜基体中析出,大部分晶格畸变消除,缺陷散射和杂质散射显著降低,虽然Cr析出相本身会增加一定的杂质散射,但因其尺寸较小,增加量远小于缺陷散射和杂质散射的减少量,从而使合金整体电阻率降低,电导率提高。

对于机械性能,Cu-Cr-Si合金作为沉淀强化合金,时效前由于处于过饱和状态,沉淀强化作用微弱,机械性能较低。时效后,大量细小且均匀分散的Cr析出相在基体中形成,且由于过饱和浓度较高,时效初期析出相迅速从基体中析出,使得样品硬度和电导率显著增加,这表明Cr析出相的沉淀是合金机械性能大幅提升的主要原因。峰值时效后,随着时效时间的进一步延长,较高的温度和较长的时间会导致析出相长大和团聚,进而使硬度降低。

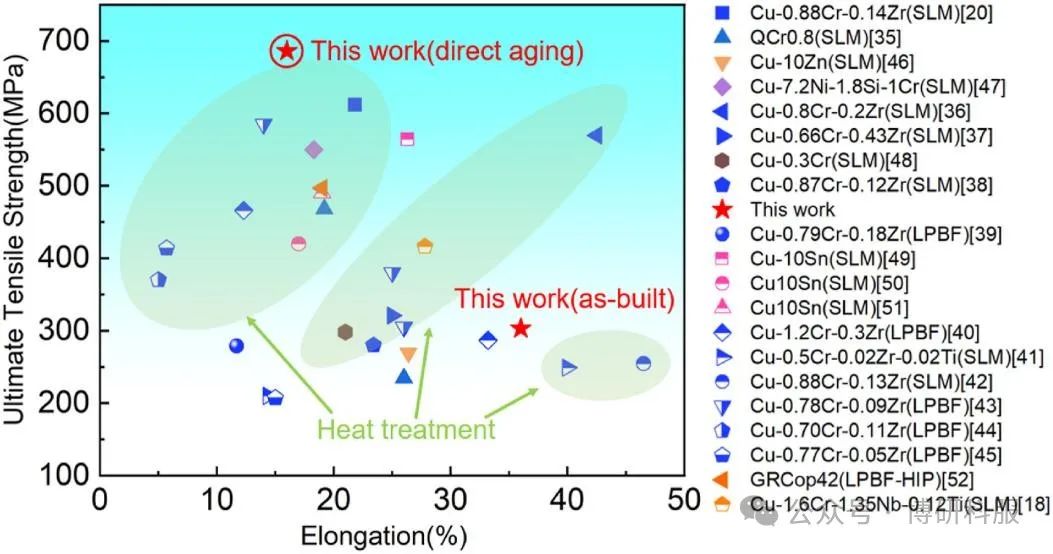

(三)性能对比与优势

将本研究中时效处理后的Cu-Cr-Si合金与其他采用SLM或L-PBF技术制备的铜合金(如Cu-Cr-Zr、Cu-10Zn、Cu-Ni-Si-Cr等)进行性能对比(图11),结果显示本研究中合金的抗拉强度显著高于其他报道的铜合金。这表明通过合理选择L-PBF工艺参数和热处理工艺,成功实现了Cu-Cr-Si合金强度和韧性的协同增强,使其在性能上具有明显优势。

图11.本研究与其他铜合金的性能比较。

研究结论

本研究通过实验研究,成功获得了L-PBF制备Cu-Cr-Si合金的最佳工艺参数,即激光功率450-475W、扫描速度400-500mm/s、hatch间距45μm、层厚30μm,在此参数下制备的样品相对密度高于99%。研究发现,低能量密度样品的X-Z表面存在较多大孔隙,随着能量密度的增加,孔隙逐渐减少;Cu-Cr-Si合金在X-Z平面的晶粒为细柱状晶,且具有 织构。经500℃/45min直接时效处理后,合金的机械性能和电导率得到显著提升,硬度达到237HV,电导率为63% IACS,屈服强度为635MPa,抗拉强度为686MPa。时效处理后,铜基体中会弥散分布大量纳米级的Cr和Cr3Si析出相,这些细小且均匀分散的Cr 析出相是提高合金机械性能和电导率的主要原因。本研究为利用L-PBF技术制备高性能Cu-Cr-Si合金提供了重要的理论指导,有助于推动该技术在相关领域的实际应用。