网站分类

搜索

最新留言

文章归档

友情链接

激光粉末床熔化技术制备超高强度耐热Al-Fe-V-Si-Sc合金

导读:增材制造为高效生产铝合金部件的结构-性能一体化成形提供了可能,这一直是航空航天和汽车工业的主要目标。然而,高强度铝合金的增材制造仍然面临高开裂敏感性的难题。同时,商用铝合金在200-450°C的温度范围内不适合结构使用,造成了技术上的差距,急需得到改善。

中国科学院金属研究所马宗义、肖伯律研究员团队通过利用Al-Fe-V-Si合金中Fe在Al基质中低扩散性改善耐热性,同时添加Sc元素原位形成纳米级Al3Sc有效限制热裂,从而提高合金的可打印性和机械性能。相关成果以“Ultrahigh strength heat-resistant Al-Fe-V-Si-Sc alloy fabricated by laser powder bed fusion”为题,发表在国际著名期刊《Journal of Materials Science & Technology》上。

研究内容:

设计并采用激光粉末床熔化(LPBF)技术制备了Al-Fe-V-Si-Sc合金。通过调整激光工艺参数,成功制备了无裂纹且接近完全致密的样品。利用极高冷却速率(约10⁵–10⁷ K/s)促进了合金中多尺度相的形成。

1.材料制备:采用气雾化技术制备预合金化的Al-8.5Fe-1.3V-1.7Si-0.3Sc粉末,使用Renishaw AM400机器进行打印,打印后样品在325°C下人工时效2小时后空冷。

2. 微观结构分析:采用光学显微镜、扫描电子显微镜、电子背散射衍射、透射电子显微镜和原子探针断层扫描(APT)等技术分析材料微观结构

3.力学性能:室温和高温拉伸试验,测量硬度和屈服强度等性能指标。抗拉强度为865±11.5MPa,屈服强度为649±17.5Mpa,超过了大多报道的LPBF铝合金,同时还具有杰出耐热性能。

具体如下:

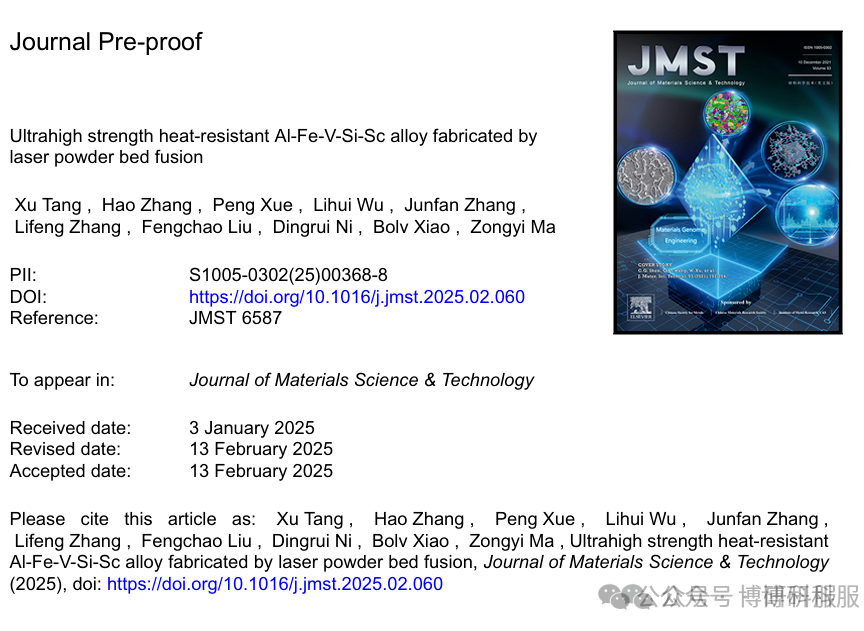

利用高速摄像头和堆叠获得的图像评估熔融池的稳定性(图1a)。热输入不足会导致熔融池内部局部不稳定的飞溅,导致不均匀的烧结轨道,而过量的热输入导致严重的飞溅和熔融池内不稳定区域的显著增加。通过施加适度(275W)的热输入来实现最佳控制,从而导致熔融池轨道均匀,散落量减少。未检测到明显的冶金缺陷。LPBF Al-Fe-V-Si-SC合金的相对密度达到99.9%。同时,具有复杂晶格结构的典型部分(图1(c))成功制造,证明合金具有良好的打印性能。与打印方向平行的热处理样品的横截面图像显示了微米级的层次结构(图1d)。通过熔融池中心(MPC)和熔融池边界(MPB)的局部放大SEM图像可观察到大量的颗粒沉淀物(图1e,f))。IPF图(图1g),观察到沿打印方向伸长的细柱状晶粒。此外,在MPC上分布了大量的细粒,表明样品中存在应变梯度。组合晶界分布和KAM图(图1h,i),证明存在较高的位错密度。源自LPBF期间的快速冷却,高密度位错相互交织在一起形成了位错胞的典型亚结构,有助于合金的增强。

图1.增材制造合金材料的微观结构

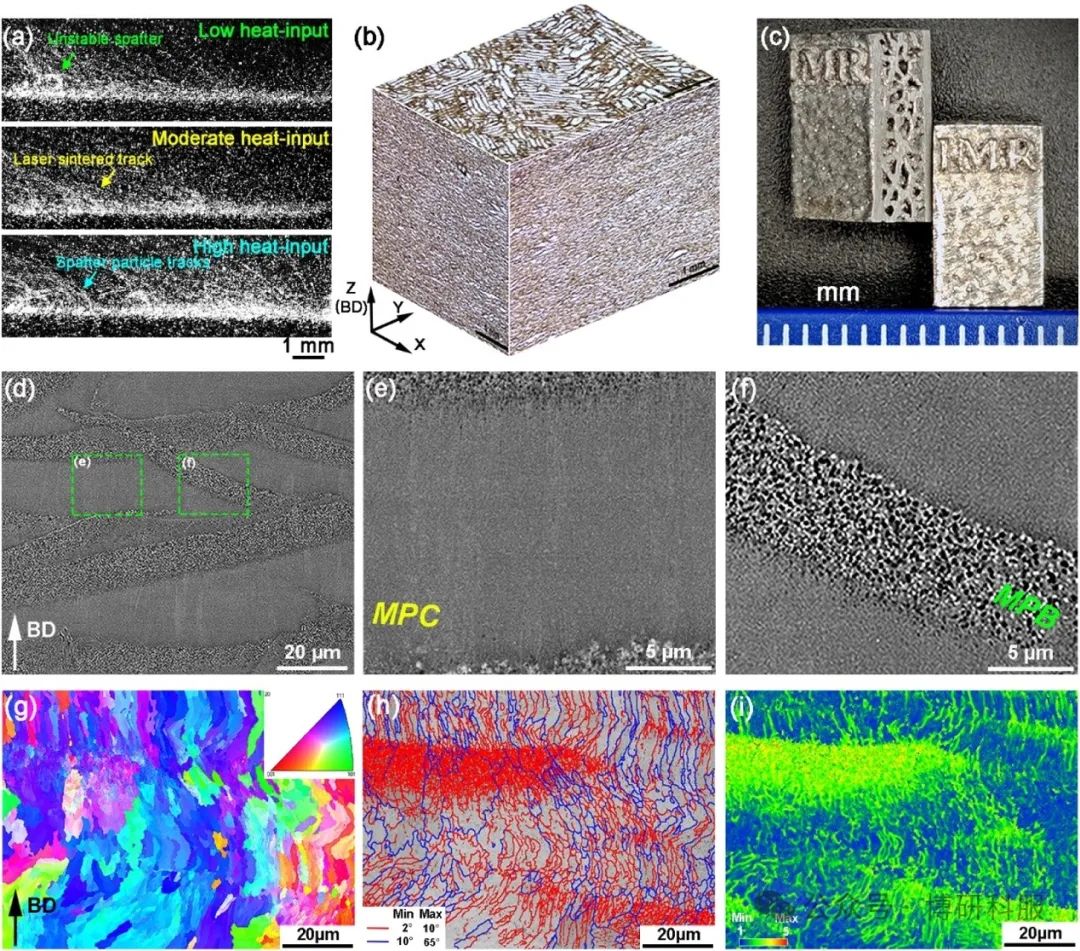

MPC的TEM图像说明了Al矩阵中带状相的均匀分散,形成了独特的网络结构(图2a)。图2(b)显示了复合结构的EDS图,说明了类似带状相的Fe和Si的富集。相界的TEM阐明了矩阵和带状相之间的结构区别(图2c)。FFT显示了Al矩阵的FCC晶格和条带区域的光环,表明该区域中的晶体/无定形结构的复合材料。APT用于识别无定形-晶体界面处的浓度变化。从重建的锥体中可以注意到富含Fe和Si的薄且不连续的谱带特征(图2d),这与无定形相的TEM结果相对应。

图2.热处理样品的MPC区域详细表征。

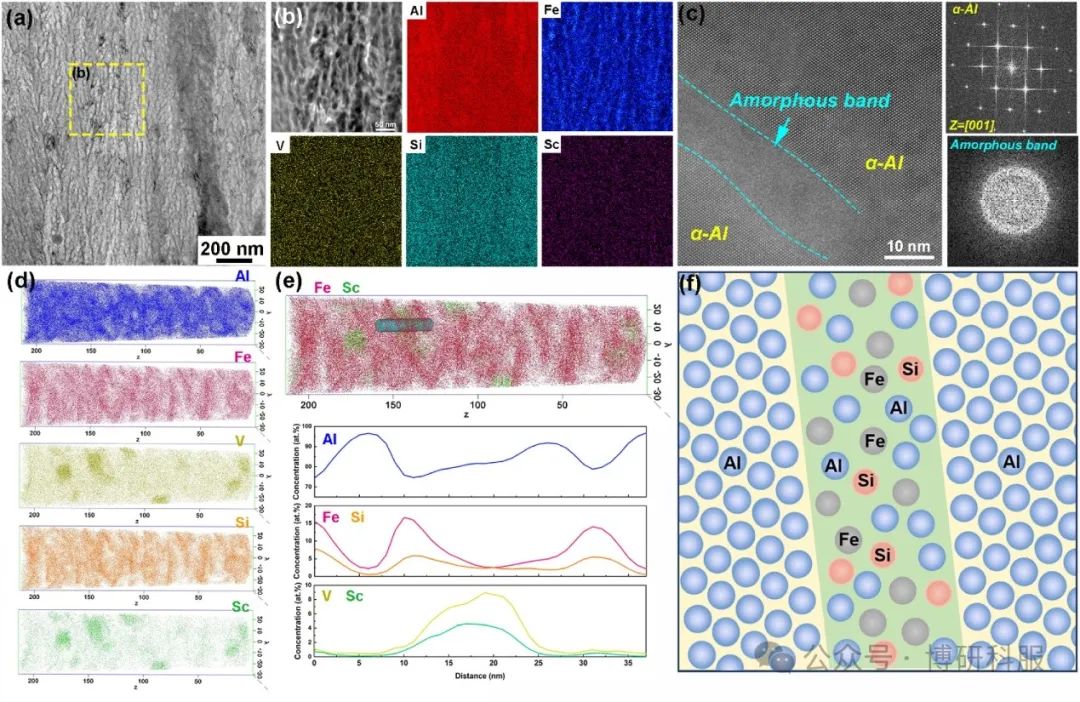

图3. 热处理样品的MPB区域详细表征。

MPB的TEM图像(图3a)表明高密度的沉淀物分布在该区域内。这主要归因于凝固率的降低,促进了不同元素之间的原子间相互作用,导致了金属间化合物的形成。由于各个区域的形态和沉淀相的大小不同,因此可以推断出它们的类型可能会有所不同。EDS分析表明元素分布的非均匀性(图3b,c)。HRTEM和相应的FFT图像分别在图3d–g中列出。已确认MPB由四种相组成:Al8Fe2Si,Al10V,Al6Fe和AL3Sc。在打印样品中未观察到Al3Sc的明显沉淀。而在热处理样品中,Al3Sc主要分布在Al8Fe2Si,Al10V和Al6Fe的相界上,形成了界面相。这表明Sc在LPBF过程中先溶于α-Al基质,随后在时效阶段沉淀了Al3Sc。单轨熔体池的模拟(图3h)表明,MPC的冷却速率约为107k/s,向MPB逐渐降低至约105k/s推断出达到高于106k/s的冷却速率对于MPC形成无定形带网络是必需的。

图4. LPBF合金的力学性能。

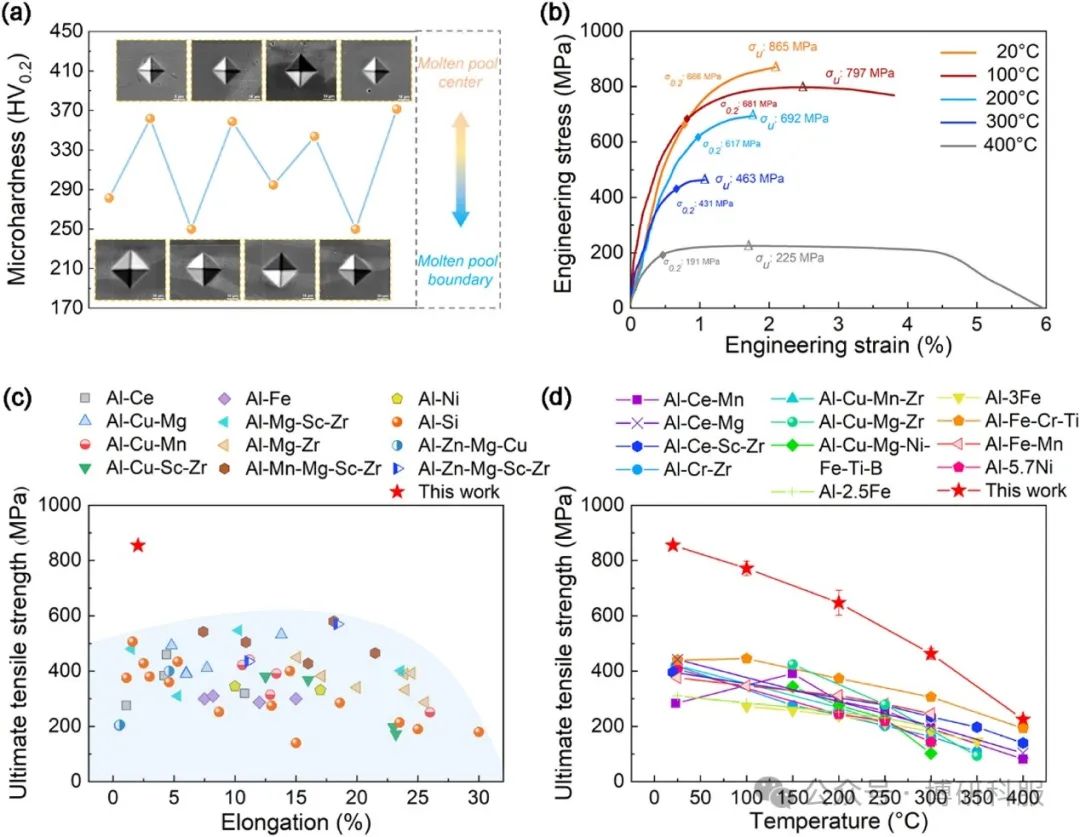

图4a揭示了热处理材料不同区域获得的微硬度。在MPC时,达到了360HV0.2的平均值,逐渐向MPB降低至250HV0.2。在热处理的LPBF Al-Fe-V-Si-Sc合金中,MPC和MPB的显微硬度同时得到增强。样品在不同温度下的代表性应力-应变曲线如图4b所示。在20°C下,合金表现出极高的强度,抗拉强度为865±11.5MPa,屈服强度为649±17.5MPa。超过了各种LPBF铝合金,并表现出前所未有的强度(图4c)。图4(d)说明了热处理的LPBF Al-Fe-V-Si-SC样品的温度依赖性变化,并提供了与LPBF制造的其他耐热铝合金的比较,表明通过添加Sc并充分利用LPBF的特性,已经获得了具有超高强度和耐热性的铝合金。

总结:

通过设计非晶态与晶态的协同变形、高密度ScV原子团簇、多种析出相(如Al8Fe2Si、Al10V、Al6Fe和Al3Sc)以及异质变形诱导硬化(HDI)的协同作用,显著提高了合金的强度。

室温下,合金的抗拉强度达到865MPa,屈服强度为649MPa,表现出超高强度。

通过添加Sc元素,有效抑制了热裂纹的形成,使得在20°C至400°C的温度范围内,合金展现出优异的高温性能。

该研究为高性能铝合金的设计提供了新的思路,对空天领域的高温结构金属件应用具有重要意义。