网站分类

搜索

最新留言

文章归档

友情链接

Ti-6Al-4V合金激光粉末床熔融的研究进展:显微组织、力学性能和加工性

主要作者:Chenbing Ni, Junjie Zhu等

主要单位:School of Mechanical and Automotive Engineering, Qingdao University of Technology

发表期刊:Virtual and Physical Prototyping

论文链接:

摘 要

该文系统综述了激光粉末床熔融(LPBF)技术制备Ti-6Al-4V合金的最新研究进展,重点探讨了工艺参数对成形质量的影响、微观结构特征、机械性能的各向异性、残余应力分布及其调控机制,以及后续加工性能。研究表明,LPBF工艺的非稳态热历史(如极高冷却速率和温度梯度)导致Ti-6Al-4V合金的微观结构异质性和显著的各向异性机械性能。通过优化工艺参数、扫描策略和后处理技术,可有效调控缺陷形成、微观结构演化和表面完整性,从而提升其综合性能。

研究方法

1.实验研究

通过调整激光功率、扫描速度、层厚、扫描间距等关键工艺参数,分析其对成形质量(如相对密度、表面粗糙度)的影响。

2.数值模拟

结合热力学模型和残余应力模拟,揭示熔池动态行为与热循环对微观结构及残余应力的作用机制。

3.微观表征

采用金相显微镜(OM)、扫描电镜(SEM)、电子背散射衍射(EBSD)等技术,解析α'马氏体、柱状β晶粒及其取向分布。

4.机械性能测试

通过拉伸试验、动态压缩试验(SHPB)和显微硬度测试,评估材料各向异性及应变率敏感性。

5.加工性能评估

对比分析LPBF与常规锻造Ti-6Al-4V在切削力、表面粗糙度、刀具磨损等方面的差异,结合微润滑(MQL)和超声振动辅助加工(UVAM)技术优化加工效果。

研究结果

1.工艺参数对成形质量的影响

激光功率:低功率()导致粉末未完全熔化,表面粗糙度(Ra)升高;高功率(>250W)引发熔池飞溅和孔隙。

扫描速度:扫描速度增加(250→1750mm/s)会降低熔池稳定性,孔隙率呈“先降后升”趋势。

Figure 6.Effect of scanning speed on the properties of LPBF Ti–6Al–4V alloys: (a) and (b) the surface roughness under different laser power[48, 50], (c) the variation of porosity[59], (d) surface features and defects and (e) variation of the microstructure[50].

扫描间距:扫描间距过小()导致重熔区域密度下降;过大(>130μm)引发未熔合缺陷。

层厚:层厚增加(20→100μm)显著提高孔隙面积分数(Af从0.09%升至10.68%)

扫描策略:单向扫描(0°)导致显著各向异性,67.5°旋转扫描可降低残余应力(降幅达50%)并提升均匀性。

2.微观结构与缺陷特征

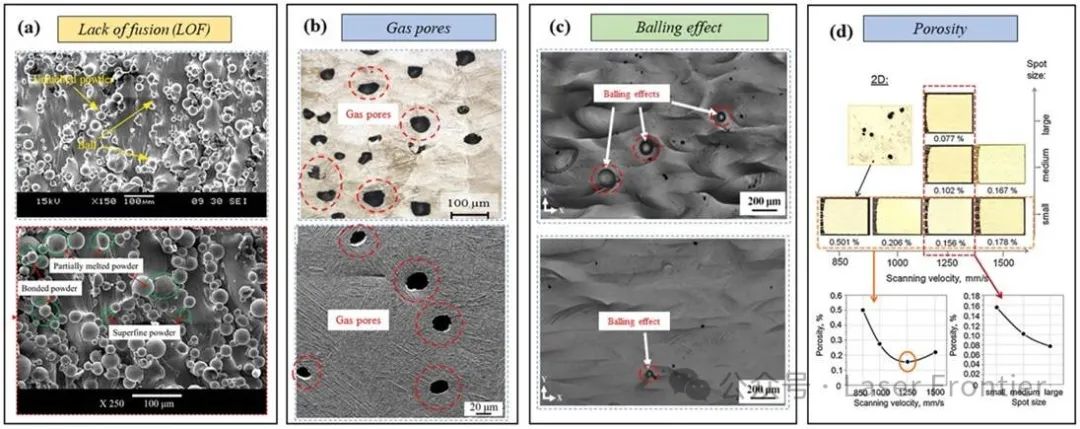

典型缺陷:未熔合、孔隙(面积分数0.077–10.68%)、球化效应和微裂纹是LPBF成形的主要缺陷,其中孔隙缺陷显著降低疲劳寿命(疲劳裂纹多起源于孔隙边缘)。

Figure 11.Typical defects of as-built LPBF Ti–6Al–4V alloys: (a) lack of fusion and powder adhesion[25,37], (b) pore defects[39, 103], (c) balling effect[114], and (d) effect of the scanning speed and spot size on porosity[110].

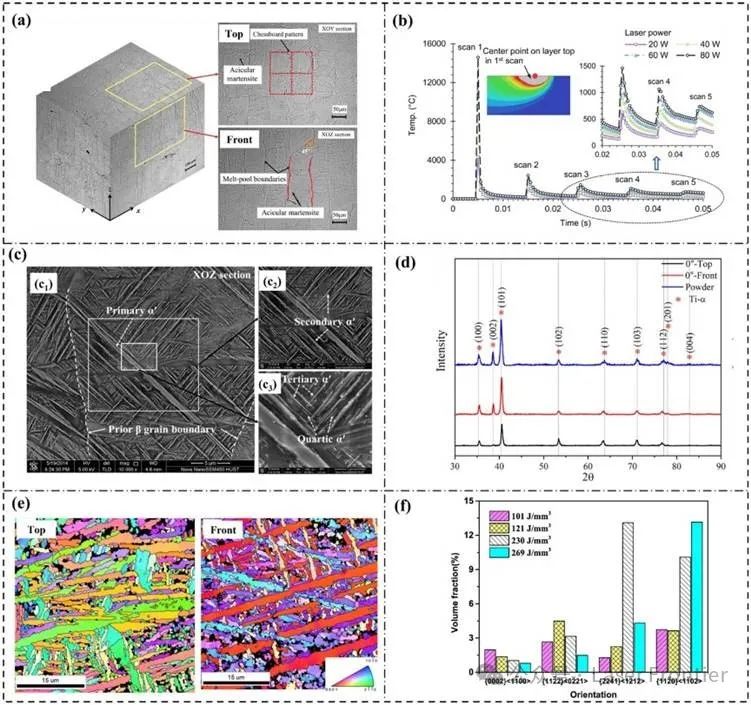

微观结构:熔池快速凝固形成分级针状α'马氏体和柱状β晶粒,晶粒沿构建方向择优生长,α'相尺寸从20μm(主级)至(四级)不等。XRD分析显示未退火样品中无β相,与传统锻造合金显著不同。

Figure 13.Microstructure of LPBF Ti–6Al–4V alloys: (a) optical photographs of metallographic microstructure[24,37], (b) the thermal history of the selected point in LPBF[120], (c) identification of graded acicular martensiteα′[24], (d) XRD patterns and (e) EBSD orientation maps of of as-built LPBF Ti–6Al–4V alloys[37, 79], and (f) the volume fraction of crystal orientations in LPBF Ti–6Al–4V samples[126].

3.机械性能与各向异性

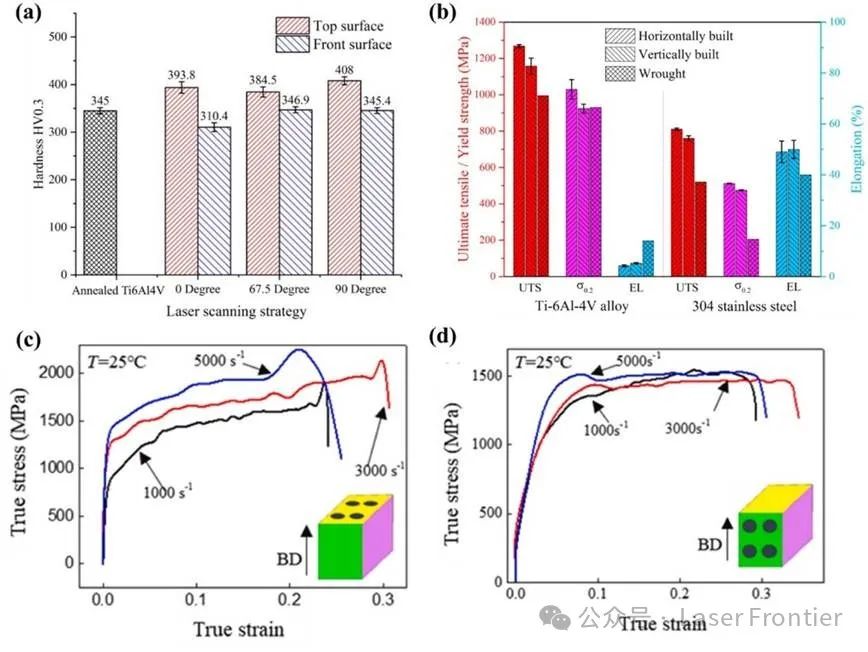

硬度与强度:顶面硬度(394–408HV)显著高于侧面(310–345HV),归因于顶面α'相含量更高;优化参数后抗拉强度达1390MPa,延伸率9.66%。

动态性能:应变率硬化效应在顶面更显著,J-C本构模型显示不同扫描策略的流动应力差异明显(如67.5°扫描顶面流动应力参数A=994.21MPa)。

Figure 14.Anisotropic mechanical properties of LPBF Ti–6Al–4V alloys: (a) influence of material anisotropy and laser scanning strategy on hardness[79], (b) the comparison of ultimate tensile strengths, yield strengths and elongations of horizontally and vertically constructed parts[82], and dynamic stress–strain curves on the (c) top surface and (d) front surface of LPBF Ti–6Al–4V alloys with 67.5° laser scanning strategy[25].

4.残余应力分布

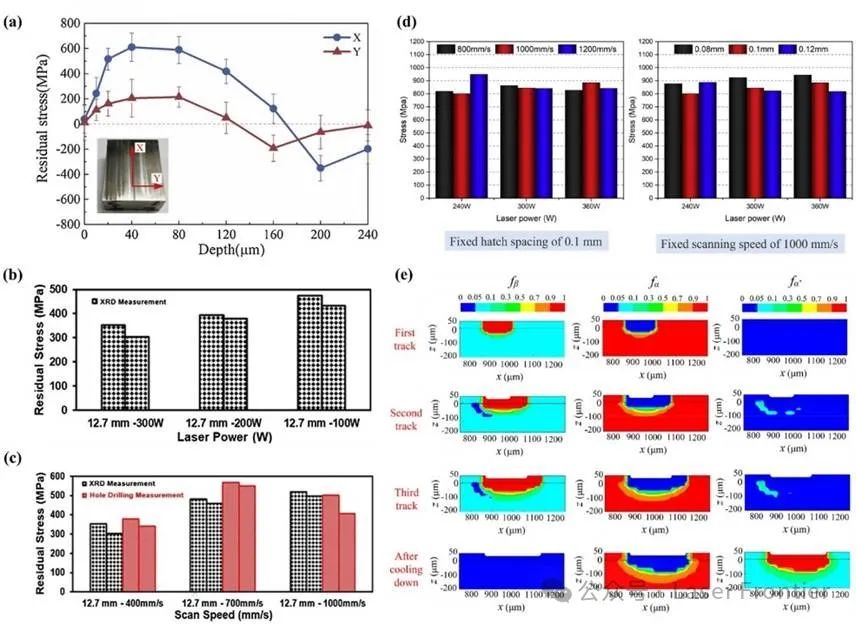

高残余拉应力(X方向600MPa,Y方向200MPa)由陡峭温度梯度引起,预热基板至400°C可降低残余应力50%。数值模拟表明,扫描矢量长度增加会加剧纵向应力。

Figure 16.Anisotropic residual stresses in LPBF Ti–6Al–4V alloys: (a) distribution of residual stresses inXandYdirections[143], effect of laser power (b) and scan speed (c) on residual stress[35], (d) effect of scan speed and hatch spacing on residual stress[127], (e) distribution of solid-state phase fields[145].

5.后续加工性能

切削力各向异性:顶面切削力波动更大(因柱状晶粒阻碍塑性流动),微铣削中侧面表面粗糙度(Ra=0.15μm)优于顶面(Ra=0.24μm)。

表面完整性:超声振动辅助加工(UVAM)可减少塑性变形层厚度(降幅30%),MQL技术降低切削力33–46%,表面粗糙度改善62.3–82.2%。

刀具磨损:LPBF合金的高硬度和细晶结构加剧刀具粘附磨损,但MQL润滑可延长刀具寿命23%。

主要结论

1.工艺优化:激光功率与扫描速度的匹配是调控能量密度、减少缺陷(如孔隙率)的关键,67.5°旋转扫描策略可显著降低各向异性。

2.缺陷控制:孔隙和未熔合缺陷可通过热等静压(HIP)和激光重熔技术显著降低(孔隙率从0.08%降至0.01%)。

3.各向异性机制:柱状β晶粒的择优生长和α'相分布是机械性能各向异性的根源,动态压缩性能的应变率敏感性受晶粒取向影响。

4.加工挑战与策略:LPBF合金的低导热性和高残余应力导致切削温度升高,需结合MQL、UVAM和低温加工技术提升表面质量。